Pubblicato da ESSS Italia,

Come la simulazione spinge l'innovazione e riduce i rischi nell'industria O&G

Spinta da normative ambientali sempre più rigorose e da una ricerca incessante di ottimizzazione, la trasformazione digitale nel settore energetico è già una realtà. Con l'uso crescente di tecnologie come IoT, Intelligenza Artificiale, calcolo ad alte prestazioni ed elaborazione GPU, si stima che il mercato abbia raggiunto i 72,2 miliardi di dollari nel 2025, proiettando una crescita a 124,9 miliardi di dollari entro il 2030 (CAGR ~11,6%).

Figura 1 – Trasformazione digitale nell'industria del petrolio e del gas

In pratica, questo significa la necessità di:

- Monitoraggio in tempo reale degli asset;

- Manutenzione predittiva per evitare guasti;

- Ottimizzazione delle attrezzature per massime prestazioni;

- Riduzione delle emissioni di metano e CO₂ per un futuro più sostenibile.

È in questo scenario che la simulazione Ansys diventa un alleato importante, offrendo strumenti potenti per affrontare queste sfide.

Innovazione sottomarina con Petrobras ed ESSS: Un caso di successo

Un esempio concreto dell'applicazione e dell'impatto della simulazione può essere osservato nella collaborazione tra ESSS e Petrobras per lo sviluppo del Sistema di Separazione Sottomarina Acqua-Olio (SSAO). Questo progetto, che ha portato al riconoscimento di Petrobras con il Premio di Innovazione Tecnologica ANP, dimostra il valore della simulazione nel progresso tecnologico dell'industria del petrolio e del gas.

Attraverso simulazioni multifisiche avanzate, è stato possibile condurre un'analisi dettagliata del flusso di particelle solide, come sabbia e sedimenti, e identificare proattivamente zone critiche di accumulo causate dalla ricircolazione dei fluidi. La capacità di prevedere tali fenomeni in fase di progettazione ha permesso l'implementazione di modifiche ottimizzate, garantendo la prevenzione di problemi operativi e il conseguente aumento dei livelli di efficienza e sicurezza del sistema.

Figura 2 – Simulazione di particolato in tubazioni

Cattura di Carbonio: Ottimizzare il Futuro con Climeworks

La sostenibilità è una questione urgente, e Climeworks è all'avanguardia della raccolta diretta di carbonio (DAC – Direct Air Capture). L'azienda affrontava la sfida critica di rimuovere la CO₂ già emessa nell'atmosfera per raggiungere gli obiettivi di emissioni zero. Questo processo richiede il trattamento di grandi volumi di aria ambiente, il che rappresenta un ostacolo significativo dal punto di vista tecnologico, del consumo energetico e dell'efficienza operativa. L'efficienza della cattura di carbonio dipende direttamente dalle prestazioni dei filtri e dalla struttura del sistema, rendendo essenziale lo sviluppo di soluzioni che massimizzino la cattura di CO₂ minimizzando al contempo il consumo energetico.

Climeworks ha fatto ricorso agli strumenti di simulazione Ansys per:

- Comprendere le perdite di pressione nel sistema e il consumo energetico del flusso d'aria;

- Ottimizzare la ritenzione di CO₂ da parte dei filtri;

- Valutare diverse geometrie strutturali per analizzare tensioni, deformazioni e fatica dei componenti, garantendo maggiore durata ed efficienza dell'impianto.

Come risultato, Climeworks ha sviluppato un impianto di raccolta di carbonio con maggiore efficienza energetica e prestazioni di filtrazione. Inoltre, l'uso di questi test virtuali ha permesso di accelerare il processo di sviluppo, il che ha reso possibile non solo una significativa riduzione di tempo e costi, ma anche un'evoluzione più agile e robusta del progetto.

Figura 3 – Apparecchiature di cattura del carbonio simulate da Climeworks.

La Visione di Shell: Prevenzione e Ottimizzazione con la Simulazione

Kuochen Tsai, ingegnere di Shell Oil and Gas, sottolinea il ruolo indispensabile della simulazione nell'ingegneria moderna. Con gli strumenti Ansys, può individuare le particelle che possono causare erosione nelle tubazioni. Questo ha permesso modifiche puntuali nelle tubazioni e nelle aree critiche, evitando la necessità di specificare eccessivamente i materiali. "Sapendo esattamente dove rinforzare, le aziende possono prolungare significativamente la vita utile delle tubazioni e risparmiare risorse, applicando componenti robusti solo dove sono realmente necessari", sottolinea l'ingegnere.

Questa prospettiva evidenzia come la simulazione Ansys non solo migliori la sicurezza operativa, ma ottimizzi anche costi e tempi, trasformando i test virtuali in un pilastro per l'innovazione nell'industria del petrolio e del gas.

Figura 4 - Analisi dell'erosione nelle valvole di strozzamento.

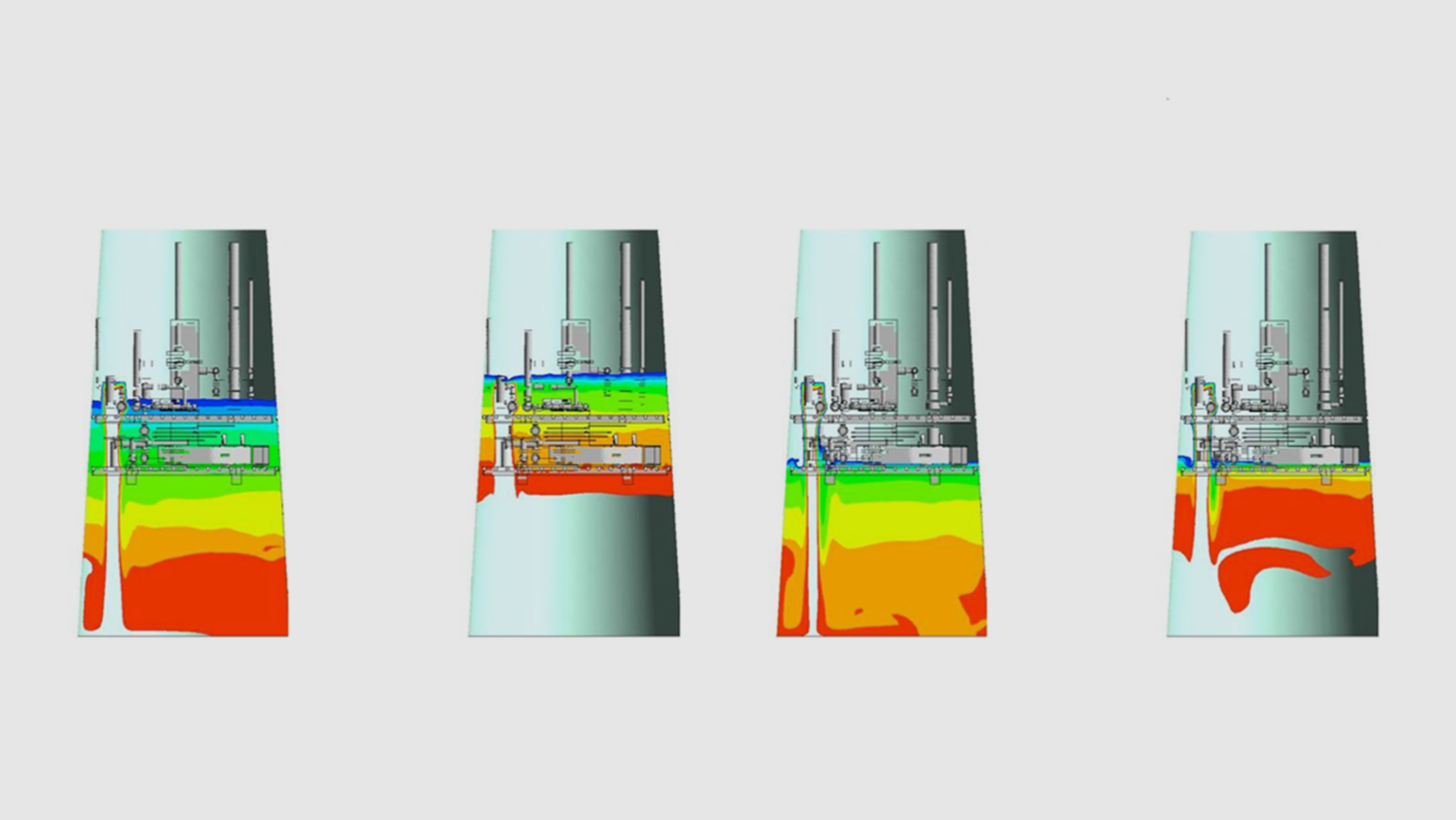

Oltre al monitoraggio dell'erosione, Shell utilizza anche la simulazione per la mitigazione dei rischi nelle piattaforme offshore. Studi sulla dispersione di idrocarburi pesanti sulle piattaforme illustrano l'importanza critica di un'adeguata ventilazione. La simulazione ha rivelato che, senza ventilazione, la dispersione di una miscela gas-liquido può creare vaste nuvole infiammabili, compromettendo l'integrità strutturale e la sicurezza del team. Con la ventilazione attivata, la concentrazione di gas si disperde, evitando zone infiammabili e proteggendo i lavoratori. Questo caso rafforza come l'uso della simulazione contribuisca a decisioni sicure ed efficienti nell'industria del petrolio e del gas.

Figura 5 – Perdita di idrocarburi pesanti su piattaforma offshore.

Monitoraggio predittivo e ottimizzazione energetica con Ansys

L'applicazione della tecnologia Ansys si estende alla creazione di Gemelli Digitali (Digital Twins), offrendo monitoraggio in tempo reale e approfondimenti predittivi per sistemi complessi, come mostrato nella Figura 6 qui sotto. Un esempio pratico è l'implementazione di un sensore digitale basato su gemello digitale per monitorare un sistema composto da pompe centrifughe, un recipiente separatore e una rete di tubazioni. Utilizzando dati storici e simulazioni numeriche, è stato possibile costruire un modello predittivo in grado di identificare fenomeni critici come la cavitazione nella pompa e la vaporizzazione all'interno della tubazione — entrambi eventi che, se non monitorati, possono compromettere l'integrità del sistema e l'efficienza operativa.

Figura 6 – Sensori digitali di cavitazione della pompa e pressione della linea.

Il pannello a destra simula il comportamento dei sensori digitali sviluppati con Ansys, consentendo di confrontare la lettura misurata sul campo (linea blu) con la previsione del modello (linea rossa) per variabili come portata, altezza manometrica della pompa e consumo di potenza. Inoltre, gli indicatori visivi avvisano del rischio di cavitazione e formazione di bolle di vapore, il che può essere utilizzato per attivare azioni correttive prima che si verifichino guasti.

Questo esempio evidenzia come l'uso di Ansys per costruire gemelli digitali vada oltre la simulazione statica, consentendo il monitoraggio continuo, la manutenzione predittiva e l'ottimizzazione energetica di asset industriali critici, specialmente nel settore del petrolio e del gas.

Scopri come ESSS e Ansys possono spingere i tuoi risultati, contatta subito uno dei nostri specialisti!

ESSS Italia

ESSS Italia è un Ansys Apex Channel Partner e azienda leader nel settore del software di ingegneria. Offre supporto e servizi di alto livello che aiutano ingegneri e progettisti a prendere decisioni ottimali nelle diverse fasi del ciclo di vita di un prodotto o processo, inclusi progettazione, selezione dei materiali, costruzione, risoluzione di problemi e manutenzione.