Pubblicato da Luca Brugali,

La simulazione fluidodinamica nell'industria alimentare

Negli ultimi anni la simulazione fluidodinamica si sta rivelando una risorsa sempre più importante per il supporto alla progettazione e lo sviluppo di prodotti destinati all’industria alimentare. Grazie a questo potente strumento, gli ingegneri possono ottimizzare la progettazione dei componenti coinvolti nei processi di miscelazione e omogeneizzazione, permettendo di ridurre i tempi di prototipazione rispetto all’approccio tradizionale, che prevede la produzione di più prototipi ed il test.

Le sfide dell'industria alimentare

La progettazione di dispositivi da utilizzare nell’industria del food & beverage pone diverse sfide realizzative. Prima tra tutte c’è quella di rendere il componente funzionale ed in grado di assolvere al compito per cui lo si sta progettando.

La simulazione numerica in genere, e la CFD in particolare, può dimostrarsi un supporto importante nelle fasi di progettazione per svariati dispositivi, tra i quali:

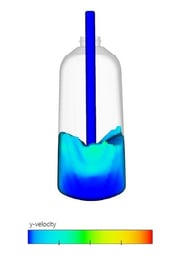

Miscelatori industriali

Utilizzati per la miscelazione di ingredienti solidi o liquidi di cui si vuole ottenere un preciso grado di omogeneità. Per tali applicazioni la simulazione numerica è ad esempio in grado di rilevare le regioni del fluido in cui il grado di miscelazione fra le fasi è insufficiente o inadeguato ai fini degli scopi della miscelazione (es. reazioni innesco di reazioni o fenomeni legati alla tixotropia dei fluidi coinvolti), andando così a comprometterne la qualità finale del processo.

omogeneità. Per tali applicazioni la simulazione numerica è ad esempio in grado di rilevare le regioni del fluido in cui il grado di miscelazione fra le fasi è insufficiente o inadeguato ai fini degli scopi della miscelazione (es. reazioni innesco di reazioni o fenomeni legati alla tixotropia dei fluidi coinvolti), andando così a comprometterne la qualità finale del processo.

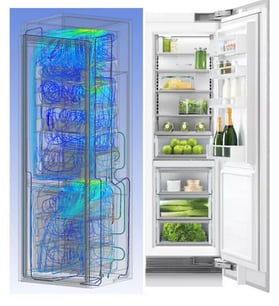

Camere di maturazione

Largamente utilizzate nella produzione di insaccati, formaggi e altri alimenti che necessitano di un processo di stagionatura in condizioni ambientali ben definite. Tipicamente, in queste applicazioni, i criteri fondamentali in fase di progetto sono il controllo di temperatura e umidità, che devono essere il più possibile costanti e uniformi. Pertanto, la simulazione viene in aiuto poiché permette di stimare le prestazioni e l’efficienza dei sistemi di riscaldamento e raffrescamento, oltre che di umidificazione, fondamentali per il raggiungimento delle condizioni termiche desiderate. Altri parametri importanti possono essere l’uniformità della circolazione dell’aria all’interno della camera stessa, il numero di ricambi orari, la propagazione di elementi contaminanti,….

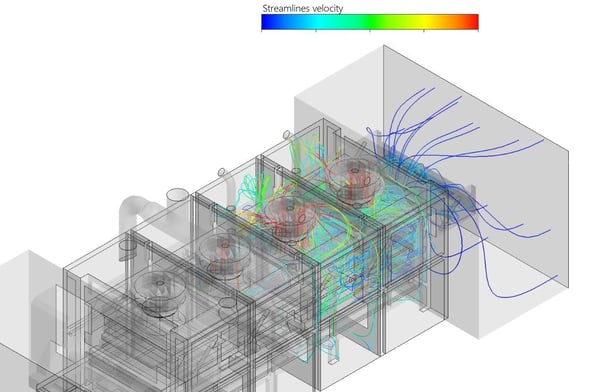

Impianti di confezionamento

Tramite la simulazione è possibile modellare il flusso d’aria all’interno dei pacchetti, consentendo la progettazione di impianti di confezionamento più efficienti e ottenendo una riduzione degli sprechi e, conseguentemente, dei costi.

Impianti di trasporto

I parametri fondamentali in queste applicazioni sono gli attriti e le perdite di carico lungo la linea. Anche in questo caso, attraverso la simulazione numerica è possibile analizzare le performance del layout di trasporto, individuare eventuali zone critiche (perdite concentrate, aree ricircolanti, …) ed apportare modifiche migliorative. Un approccio metodologico ampiamente testato e che consente la progettazione di macchine più efficienti anche dal punto di vista dei consumi energetici

Oltre agli aspetti legati alle prestazioni, tutti i dispositivi sopra descritti devono essere in grado di rispettare stringenti standard di sicurezza, dal momento che si trovano a diretto contatto con alimenti e bevande che finiscono sulle tavole dei consumatori. Pertanto, l’eventuale presenza di contaminanti o sostanze indesiderate deve essere ridotta al minimo. Anche questi aspetti possono essere studiati in dettaglio attraverso la simulazione CFD. In particolare, è possibile studiare casistiche di diffusione di sostanze inquinanti all’interno del fluido a partire da una precisa location e studiarne l’evoluzione fluidodinamica.

A questi, si aggiungono i requisiti relativi alla resistenza dei materiali, alla corrosione, ad aspetti legati alla facilità di pulizia e manutenibilità.

La resistenza dei materiali alla corrosione ricopre infatti un aspetto di fondamentale importanza in quanto, se la superficie del componente in contatto con il fluido si degrada, questa va a contaminare gli alimenti presenti al suo interno. In particolare, le superfici dei contenitori a contatto con i cibi e le bevande sono sottoposte a stress derivanti dal contatto con sostanze acide, oltre che dagli stress meccanici e termici causati dal trasporto e dai vari stadi della lavorazione. Altri fenomeni che possono portare al deterioramento delle superfici a contatto con i fluidi sono quelli tipici della cavitazione. Nei macchinari in cui si hanno parti rotanti che possono provocare la nascita di questo fenomeno, la fluidodinamica computazionale può essere uno strumento di prevenzione molto importante perché permette di identificare la presenza di zone e condizioni critiche già a livello di design preliminare e, conseguentemente, di correggere e migliorare la geometria del componente al fine di ridurre le probabilità di insorgenza di questo fenomeno.

L’utilizzo della CFD comporta notevoli vantaggi per l’ingegnere progettista, in quanto, attraverso la simulazione può andare a valutare il comportamento fluidodinamico del componente in zone che, nella realtà, sarebbero di difficile accesso e misura.

L’utilizzo di modelli virtuali permette di risparmiare importanti risorse per la prototipazione e la sperimentazione. Con il costante aumento delle materie prime, ridurre al minimo i prototipi su cui condurre una campagna sperimentale permettere un significativo abbattimento dei costi. A ciò si aggiunge un importante risparmio di tempo rispetto al caso della prototipazione con approccio convenzionale. Attraverso una semplice definizione di simulazione parametrica, il software può procedere in maniera quasi automatica con l’analisi di diverse configurazioni definite dal progettista, senza che una o più persone siano impegnate fisicamente a testare il componente in un laboratorio. L’ingegnere dedicato allo sviluppo di tali attività, può così focalizzare la sua attenzione su altre tematiche, sfruttando al meglio il tempo a sua disposizione.

Luca Brugali

Ingegnere aerospaziale laureato presso il Politecnico di Milano. Negli anni ha sviluppato le sue competenze tecniche principalmente nell'ambito della fluidodinamica computazionale, con particolare focus su tematiche quali scambio termico, turbomacchine, ventilazione, e in diversi settori dell'industria. Attualmente lavora come responsabile del team tecnico di ESSS Italia.