Pubblicato da Davide Daloisio,

Simulazione CAE: principali aree di applicazione

Sicuramente avete sentito parlare di comunicazioni 5G o addirittura in 6G, medicina personalizzata, IoT industriali, elettrificazione, veicoli autonomi ed energia da nuove fonti rinnovabili. Tutti questi progressi sono stati possibili grazie all’applicazione di tecniche ingegneristiche avanzate come la simulazione numerica.

Basata sui principi fondamentali della modellazione, della fisica, della matematica e dell'informatica, la simulazione offre agli ingegneri la possibilità di vedere come si comporteranno i loro progetti in milioni di scenari reali, riducendo o addirittura eliminando la necessità di costosi test fisici.

Oggi la gamma di soluzioni software agli elementi finiti utilizzati nei più diversi ambiti dell'ingegneria è molto ampia. Le soluzioni CAE che oggi il mercato propone, sono potenti, aperte e flessibili, e coprono l'intera gamma della fisica, dalla meccanica strutturale alla fluidodinamica, dall'elettromagnetismo, all' elettromeccanica, ecc.

Per ogni settore industriale, poi, sono disponibili verticalizzazioni specifiche, per fornire alle aziende gli strumenti adeguati alla realizzazione di prodotti innovativi. In questo articolo vedremo quali sono le principali aree di applicazione della simulazione CAE e come gli ingegneri ne possono trarre vantaggio.

La simulazione oggi significa innovazione in ogni disciplina. Chi innova più velocemente sono coloro che sfruttano la simulazione dal componente fino all’intero modello di sistema composto da sottosistemi funzionali.

Le principali aree in cui la simulazione numerica viene impiegata con successo sono:

- Meccanica strutturale

- Dinamica esplicita

- Multibody

- Offshore & construction

- Fluidodinamica computazionale

- Elettromagnetismo

- Manufacturing

- Industry 4.0

- Simulation Process Data Management

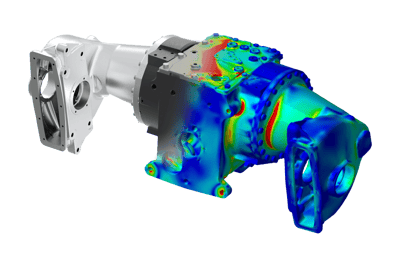

Meccanica Strutturale

Oggi, soluzioni software di analisi strutturale consentono a ingegneri di tutti i livelli e background di risolvere complessi problemi di ingegneria strutturale in modo più rapido ed efficiente. In questo ambito la simulazione offre una vasta gamma di analisi che permettono di testare strutture sottoposte ad un range di sollecitazioni.

Grazie alle tecniche numeriche odierne si riescono ad effettuare analisi strutturali, armoniche, vibrazionali, termiche con la possibilità di tenere conto anche del tempo, per mezzo di analisi transienti. I principali vantaggi che si ottengono dall’applicazione della simulazione numerica nella meccanica strutturale è che si possono effettuare test che nella realtà sarebbero distruttivi e che quindi richiederebbero l’utilizzo di prototipi, anche costosi, da destinare quasi sempre a fine vita.

Le soluzioni CAE, invece, permettono di monitorare e leggere i risultati sulla struttura in tempo reale. Gli ingegneri e i tecnici analisti hanno la possibilità di prevedere il comportamento della struttura in qualsiasi scenario ritenuto critico per la funzionalità e la sicurezza. Gli ingegneri possono eseguire analisi agli elementi finiti (FEA), personalizzare e automatizzare soluzioni per le sfide della meccanica strutturale e analizzare più scenari di progettazione.

Utilizzando i software all'inizio del ciclo di progettazione, le aziende possono risparmiare sui costi, ridurre il numero di cicli di progettazione e immettere i prodotti sul mercato più rapidamente. Con una suite completa di strumenti di analisi strutturale, gli ingegneri possono simulare urti, cadute e vibrazioni, urti e penetrazioni, urti e incidenti, sicurezza degli occupanti, trasferimento di calore, fatica della saldatura, carichi ripetitivi e molto altro.

Dinamica Esplicita

Le moderne soluzioni CAE sono in grado di simulare la risposta dei materiali sottoposti a brevi periodi di carico intenso. I numerosi elementi, formulazioni di contatto, modelli di materiali e altri parametri che possono essere utilizzati per simulare modelli complessi, permettono di dominare tutti i dettagli del problema.

La dinamica esplicita di un meccanismo e di un qualsiasi oggetto di analisi ingegneristica, permette di simulare con altissima precisione il comportamento dinamico. La simulazione numerica nell’ambito della dinamica esplicita permette di simulare esplosioni, penetrazioni di corpi, test di caduta (drop test), impatto con volatili (bird strike), urti, resistenza agli urti, airbag, fratture, rottura, fenomeni di plasticità, analisi strutturali non lineari. Spesso grazie alla simulazione numerica, si evita di affrontare situazioni piuttosto pericolose e catastrofiche per gli operatori tecnici.

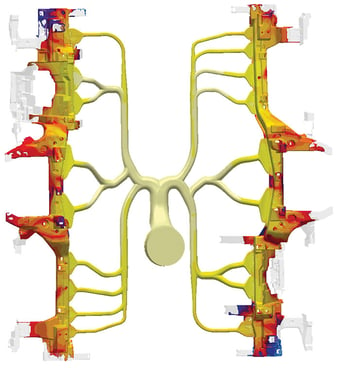

Grazie alle soluzioni CAE è possibile simulare crash test. In questo contesto le case automobilistiche e tutto il settore automotive ne trae grandi vantaggi poiché anche in questo caso vengono tagliati tutti i costi di eventuali prototipi effimeri. Ma gli analisti riescono a beneficiare di numerosi vantaggi tecnici legati anche alla possibilità di poter valutare numerose configurazioni e design in tempi molto più brevi.

Un’altra famiglia di test tecnicamente particolari, sono i drop test. In questo caso un corpo viene sottoposto alla caduta per gravità su un oggetto target. I test di caduta possono essere utilizzati per verificare le prestazioni aerodinamiche e la dinamica di volo del veicolo di prova, per testare i suoi sistemi di atterraggio o per valutare la sopravvivenza ad un atterraggio pianificato o accidentale. Questi test sono particolarmente utili nelle categorie di veicoli cabinati e di mezzi pesanti che devono superare stringenti normative come quelle abbinate alle strutture FOPS/ROPS.

Infine, un’altra famiglia di test molto utili che la simulazione numerica è in grado di simulare con altissima precisione sono i bird strike. Soprattutto in ambito aeronautico questi test risultano fondamentali per il collaudo e il miglioramento delle strutture che potrebbero essere accidentalmente colpite da un oggetto in volo.

Il lavoro continua anche con l'integrazione di varie nuove tecnologie come Smooth Particle Hydrodynamics (SPH), Arbitrary Lagrangian Eulerian (ALE) e soluzioni implicite ed esplicite. Tutto questo è particolarmente scalabile anche su hardware non particolarmente performanti su analisi simili, grazie all’impiego delle nuove tecnologie che riescono a lavorare in cloud.

Multibody

La simulazione cinematica e dinamica dei meccanismi presenta un affollatissima famiglia di codici numerici. Questa particolare area tecnica del CAE (Computer Aided Engineering), viene comunemente identificata dall’acronimo MBD (Multi Body Dynamics), in ragione del fatto che i meccanismi sono sempre sistemi di corpi variamente interconnessi, dotati di mobilità assoluta e relativa. Oggi esistono funzioni piuttosto avanzate per la simulazione dei contatti e delle flessibilità strutturali, dall’altro nella gamma di verticalizzazioni interne, già predisposte per creare modelli anche complessi di sistemi meccanici molto diffusi.

Grazie a soluzioni che hanno un’interfaccia pulita e ben organizzata, è possibile assemblare i modelli multibody quasi esclusivamente mediante il mouse. L’esperienza d’uso è ulteriormente facilitata da post-processori dedicati, che permettono di creare grafici ed animazioni delle simulazioni in modo assolutamente intuitivo. La personalizzazione del software e delle operazioni che si compiono al suo interno è affidata ad un ambiente integrato di programmazione, basato su linguaggio Visual Basic.

Questi strumenti si rivelano ideali per gli utenti che hanno esigenze più spinte. Infatti permettono di creare blocchi di codice per automatizzare operazioni frequenti e per creare in pochi click veri e propri modelli. I modelli numerici vengono creati internamente utilizzando coordinate relative, cosicché il solutore ricorsivo dedicato risolve le equazioni in tempi che possono variare da soluzione a soluzione.

Offshore & Construction

Le soluzioni attuali in quest’area di applicazioni valutano le risposte strutturali e le sollecitazioni dei sistemi di tubazioni per scopi diversi a carichi statici e ciclici ed eseguono l'analisi sismica. Le soluzioni sono ottimizzate per supportare gli ingegneri nella progettazione di grandi costruzioni, soprattutto in ambito marine e di applicazioni nell’ingegneria offshore. Una tipica azione di progettazione che la simulazione numerica può supportare è il piping.

Oggi alcuni codici sono diventati uno standard di fatto: per la flessibilità dei tubi e l'analisi delle sollecitazioni per processo e potenza delle tubazioni, e nel piping per la trasmissione di gas e petrolio e di teleriscaldamento. Altri software, sono in grado di eseguire calcoli di perdite di calore e caduta di pressione, nonché la selezione della dimensione nominale per reti di tubazioni, il trasporto di fluidi monofase comprimibili o incomprimibili (gas o liquidi), nonché miscele gas-liquido bifase. Queste soluzioni sono ampiamente usate nel settore energetico, nella raffinazione del petrolio, nel petrolchimico, nel gas, nel chimico e in altri settori. Utilizzando le tecniche numeriche è possibile calcolare diversi parametri delle tubazioni di processo, delle linee principali, dei sistemi di riscaldamento e distribuzione del gas e di altre reti di tubazioni. Inoltre consentono di calcolare sistemi di tubazioni fuori terra e interrati di qualsiasi complessità (comprese le reti ad anello).

I risultati delle analisi possono essere utilizzati per la selezione di pompe, compressori, valvole di controllo e sicurezza per garantire l'affidabilità e l'efficienza dei sistemi di tubazioni. Per il calcolo delle sollecitazioni e della flessibilità delle giunzioni ugello-shell viene utilizzato il metodo degli elementi finiti (FEM). I programmi all’avanguardia riescono a calcolare anche i carichi consentiti dell'ugello e stimano la forza delle giunzioni dell'ugello per un'ampia gamma di configurazioni geometriche e condizioni operative. Il modello FEM aiuta a fornire un livello più elevato di sicurezza dell'attrezzatura insieme al vantaggio di ridurre i costi di manodopera in fase di progettazione. In quest’area di applicazione, il software è consigliato per la progettazione e la revisione della sicurezza industriale nel settore dell’ Oil & Gas, della raffinazione, nella petrolchimica, nella chimica, nel settore energia e altri impianti industriali.

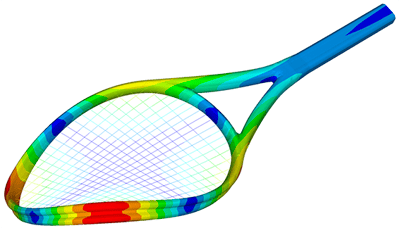

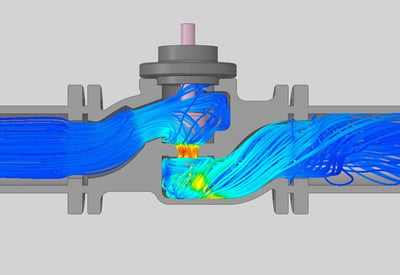

Fluidodinamica Computazionale

I prodotti di fluidodinamica computazionale (CFD) sono destinati agli ingegneri che devono prendere le migliori decisioni più rapidamente possibile. I prodotti di simulazione CFD sono molto apprezzati per la loro potenza di calcolo superiore e per i risultati che forniscono, che sono molto accurati. Le nuove metodologie implementate in queste soluzioni permettono di ridurre i tempi e gli sforzi di sviluppo migliorando al contempo le prestazioni e la sicurezza del prodotto.

Intuitivi, ma estremamente potenti, i software di fluidodinamica computazionale accelerano lo sviluppo del prodotto. Danno la possibilità di compiere incredibili progressi attraverso l'innovazione, questo risulta molto importante nei tempi attuali dove le pressioni per ottimizzare i prodotti aumentano e i margini di errore si riducono rapidamente. Grazie ai solutori più accurati e affidabili del settore, avrai fiducia nei tuoi risultati.

Sia che tu voglia massimizzare l'efficienza di un motore a combustione interna o eseguire una simulazione di formazione di ghiaccio in volo, esistono oggi molte soluzioni dedicate. Massimizza il tuo tempo e aumenta la produttività adottando un software di simulazione numerica. La simulazione numerica applicata nella fluidodinamica, ha dato vita alla fluidodinamica computazionale (CFD), e ha permesso agli ingegneri di migliorare importanti componenti come turbine, pompe, sistemi di trattamento dell’aria HVAC, scambiatori di calore, ecc. Inoltre, l’utilizzo di particolari tecniche avanzate ha permesso agli addetti ai lavori di migliorare le performance dei prodotti grazie alla possibilità di studiare l’aerodinamica o la lubrificazione.

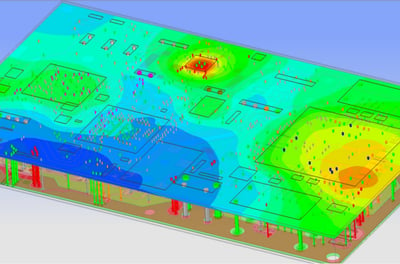

Elettromagnetismo

Nell’area dell’elettromagnetismo utilizzare la simulazione numerica riduce al minimo i costi di test, garantisce la conformità alle normative, migliora l'affidabilità e riduce drasticamente i tempi di sviluppo del prodotto. Tutto questo aiutandoti a costruire i prodotti migliori e all'avanguardia. Sfruttare la capacità di simulazione per risolvere gli aspetti più critici dei tuoi progetti è un’arma in più.

I software CAE aiutano a risolvere gli aspetti più critici dei progetti dei tuoi prodotti attraverso la simulazione. Se lavori con antenna, RF, microonde, PCB, circuiti integrati o anche un dispositivo elettromeccanico, è utile sapere che esistono le soluzioni numeriche che ti aiutano ad essere il migliore del settore.

Queste soluzioni ti aiutano a risolvere qualsiasi problema elettromagnetico, termico, di correnti parassite, di cablaggio e di vibrazione. Con una simulazione completa del prodotto, le tecniche numeriche ti consentono di ottenere i migliori risultati nella progettazione di un aeroplano, un'auto, un cellulare, un laptop, un caricabatterie wireless o qualsiasi altro sistema basato su PCB, elettronica o e-drive.

Manufacturing

In questa area esistono strumenti di ottimizzazione completi ed efficaci per migliorare la qualità della lavorazione dei metalli, ottimizzare le condizioni di processo e ridurre i costi di produzione. Utilizzando le metodologie "Virtual Design Experiments" e "Autonomous Optimization", è possibile stabilire parametri di processo affidabili e layout di  fusione ottimizzati per tutti i materiali e processi di fusione, in modo efficiente e completo allo stesso tempo. Attraverso un'ottimizzazione possono essere pianificate automaticamente le simulazioni per perseguire contemporaneamente obiettivi diversi di qualità e costo.

fusione ottimizzati per tutti i materiali e processi di fusione, in modo efficiente e completo allo stesso tempo. Attraverso un'ottimizzazione possono essere pianificate automaticamente le simulazioni per perseguire contemporaneamente obiettivi diversi di qualità e costo.

Queste soluzioni software permettono di simulare/ottimizzare l’intero processo di colata, comprendendo inoltre la fase di lavorazione meccanica e di trattamento termico finale. La simulazione di processo può essere applicata con successo analizzando in dettaglio i risultati e i parametri di ogni tipologia di processo, consentendo l'ottimizzazione delle fasi di riempimento e solidificazione con una affidabile previsione dei difetti e l'analisi termica degli stampi. La sua applicazione si estende infine all'analisi delle tensioni residue, tipiche di ogni processo produttivo rivolta sia ai getti che agli stampi.

Industry 4.0

Gli strumenti software attuali riescono a prevedere la qualità, l'energia e il costo del processo in tempo reale, coprendo il 100% dei prodotti, e suggerendo le reazioni appropriate per regolare l'impostazione del processo e/o il meccanismo. Funzionano in combinazione con il sistema di monitoraggio in tempo reale (o Intelligent Sensor Network) per elaborare istantaneamente il set di dati di produzione rispetto alla previsione di qualità/energia/costi.

I meccanismi client-server lavorano in combinazione con i sistemi di monitoraggio in tempo reale (o Intelligent Sensor Network) per elaborare istantaneamente il set di dati di produzione rispetto alla prognosi di qualità/energia/costi. Le Connessioni client-server, basate sul protocollo OPC_UA accettato come Interfaccia per l’ industria 4.0, raccolgono tutti i dati di processo provenienti da tutti i dispositivi esistenti e dai sensori attivi in un database centralizzato.

Caratteristica innovativa fondamentale degli strumenti sono i modelli di qualità predittiva cognitiva che integrano dati di processo multirisoluzione e multivariati, monitorati e raccolti da un'articolata rete di sensori mediante la raccolta di sistemi di controllo distribuito, modelli avanzati che collegano variabili di processo a meccanismi specifici di generazione dei difetti, nuovi strumenti di ottimizzazione e gestione remota della produzione mediante apparecchiature autoadattative.

Gli strumenti finali sono applicazioni web intelligenti per visualizzare, condividere e comunicare i dati significativi e per supportare i processi decisionali con reazioni appropriate in tempo reale (retrofit) basate sui segnali acquisiti dal processo e dall'elaborazione intelligente dei dati dal modello di qualità.

Simulation Process Data Management

A supporto della simulazione numerica è utile tenere in considerazione tecniche di ottimizzazione e di SPDM (Simulation Process Data Management). Oggi esistono piattaforme per l'ottimizzazione multi-obiettivo e multi-disciplinare, basate sulla determinazione della frontiera di Pareto. Costruite sulle esigenze dell'industria ed, in particolare, nell'ottica delle più recenti sfide della "concurrent engineering" e “system engineering”, i sistemi permettono l'integrazione sia degli strumenti di ingegneria (software commerciali e/o software proprietari) che di regole o dati provenienti dal know-how aziendale (dati sperimentali, prove di laboratorio).

Il flusso di lavoro così realizzato permette l'ottimizzazione multi-obiettivo di problemi a variabili continue, discrete o miste nel rispetto di limiti/vincoli che possono evolvere nel corso del processo. Algoritmi innovativi determinano l'insieme delle migliori soluzioni possibili e strumenti di post-processing consentono all'utente di effettuare una sofisticata analisi statistica, la visualizzazione dei dati e l’evoluzione del processo decisionale.

In questo contesto gli ingegneri possono usufruire di tutti gli strumenti per sviluppare tecnologie emergenti come i digital twin potenzialmente applicabili in ogni contesto industriale per il monitoraggio, la prognosi e la manutenzione predittiva, per la prevenzione e la simulazione di scenari d’esercizio ritenuti critici.

In tutti queste applicazioni la simulazione CAE si dimostra determinante, soprattutto in quelle situazioni in cui gli ingegneri sono chiamati all’esplorazione di nuove frontiere tecniche, raggiungendo e stabilendo nuovi record sfidanti. Nel prossimo futuro l’industria probabilmente avrà nuovi focus, nuovi trend e nuove opere e prodotti da sviluppare, ma le tecnologie CAE saranno sempre presenti, migliorandosi di pari passo con i prodotti stessi. La simulazione multifisica ci dà la possibilità di esplorare e prevedere come i prodotti funzioneranno, o non funzioneranno, nel mondo reale. È come poter vedere il futuro, consentendoci di innovare come mai prima d'ora.

Ti interessa approfondire il tema della simulazione? contattaci un tecnico specializzato ti contatterà per approfondire le potenzialità dell'integrazione della simulazione all'interno dei processi produttivi della tua azienda.

TAGS:

#Simulazione