Pubblicato da Davide Daloisio, Livio Airaudi,

Progettare strutture di protezione FOPS - ROPS più resistenti e sicure

I test distruttivi, su strutture di protezione contro la caduta di oggetti (FOPS - Fallling Object Protective Structure) e in caso di ribaltamento (ROPS - Roll Over Protection Structure), rappresentano lo standard di riferimento per la verifica normativa delle strutture di protezione per cabine e container. L’approccio tradizionale vuole che durante la prova si susseguono diversi stati di sollecitazione, che vengono periodicamente registrati, determinando un danneggiamento crescente della struttura.

La moderna tecnologia di simulazione, mediante modelli numerici espliciti, consente di riprodurre la dinamica del sistema e quindi l’intero test. In questo modo è possibile identificare subito ogni forma di criticità strutturale, modificando opportunamente il progetto a livello virtuale e producendo un determinante salvataggio dei costi, attraverso una drastica diminuzione del numero di test distruttivi fisici.

In questo articolo ci concentreremo a capire quali siano le principali sfide ingegneristiche nella progettazione di strutture FOPS / ROPS, come la simulazione numerica può supportare gli ingegneri già in fase progettuale e quali vantaggi portano queste tecnologie.

Principali sfide ingegneristiche nella progettazione di strutture di protezione contro la caduta di oggetti e in caso di ribaltamento.

Le normative ISO 3449 (FOPS) ed ISO 3471 (ROPS) sono relative alla sicurezza delle strutture dei vani operatori, in particolare delle cabine/telai dei mezzi di lavoro, al fine di prevenire infortuni degli operatori stessi, nel caso rispettivamente di caduta di oggetti e ribaltamento.

La sfida è quella di progettare una struttura in grado di superare i test normativi e permettere al lavoratore di operare in piena sicurezza; in particolare è necessario trovare il giusto compromesso tra deformabilità della struttura, intesa come capacità di assorbire energia, e la rigidezza/resistenza della stessa al fine di preservare lo spazio vitale dell’operatore, individuato e definito dalla normativa.

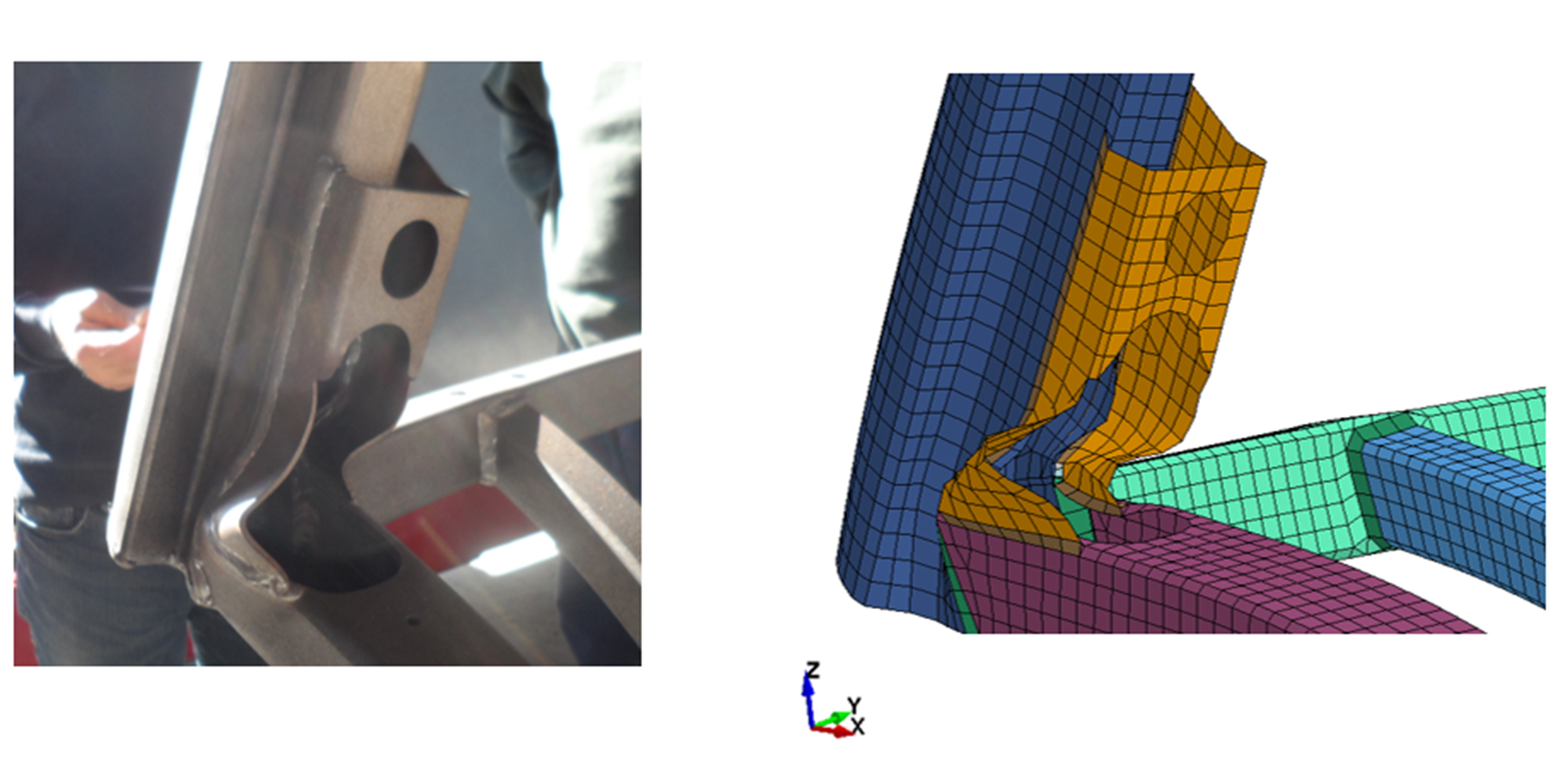

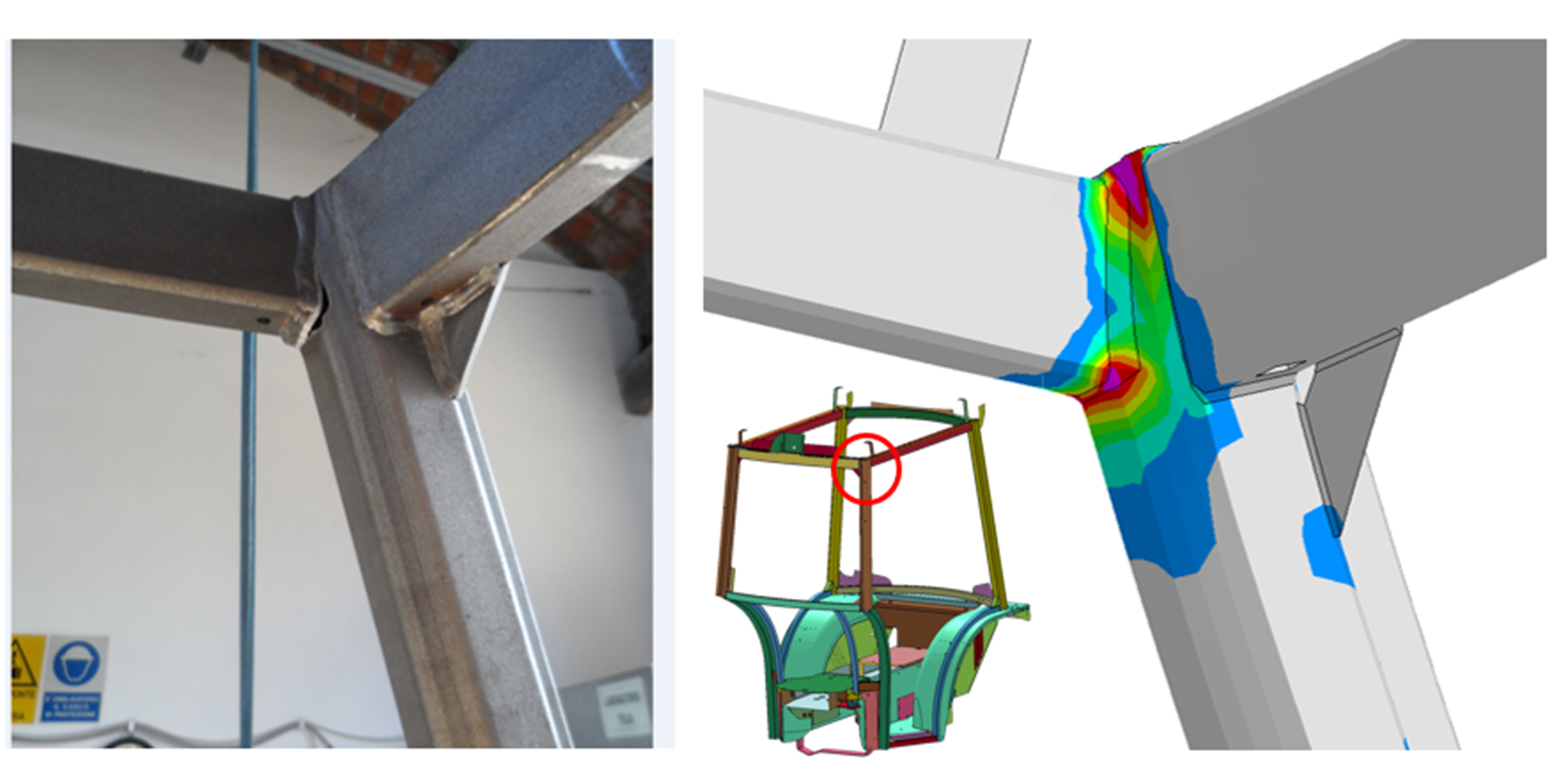

La maggiore criticità, per quanto riguarda la prova ROPS, è quella di dover superare in sequenza 5 test, con tempi di preparazione della prova lunghi e senza poter analizzare nel dettaglio i danni dei singoli test. Dal punto di vista della struttura, essa è soggetta a grandi spostamenti nella fase di carico che generano deformazioni plastiche residue non valutabili a vista; in particolare le saldature risultano spesso essere l’elemento maggiormente critico della catena strutturale.

Dal punto di vista puramente pratico, ci sono da considerare i tempi ed i costi necessari alla realizzazione del prototipo, oltre a quelli della prova stessa, con cui effettuare i test; nel caso la prova non venga poi superata, tali costi si riproporranno ed i tempi del progetto si allungheranno.

Il supporto della simulazione FEM per lo studio della dinamica esplicita

La messa a punto di una metodologia di calcolo affidabile e accurata consente di risolvere le principali problematiche relative alla normative ROPS e FOPS.

L’analisi FEM, permette di ricreare in tempi rapidi un modello virtuale che rappresenta in tutto e per tutto il prototipo fisico oggetto dei test; tale modello, potrà essere utilizzato per studiare in tempi brevi nuove soluzioni con l’intento di risolvere eventuali problematiche evidenziate dai primi risultati della simulazione, o semplici miglioramenti per ridurre peso e/o costi della struttura.

Le prove FOPS, appartengono alla famiglia dei crash test, applicazione classica delle analisi esplicite, ed in particolare al ramo dei drop test, con cui si simula la caduta di oggetti in più punti della cabina e se ne valuta la resistenza strutturale. La simulazione, suddivisa nei vari step di carico/scarico della normativa, mette in condizione di fare un’analisi dettagliata della mappa delle deformazioni plastiche residue dopo ogni fase del test; questo consente di avere uno storico delle criticità della struttura e quindi di intervenire in modo più mirato nella fase di problem solving.

Strumenti software, specifici per la simulazione delle saldature, consentono inoltre un’analisi di dettaglio della saldatura stessa e delle zone adiacenti, soggette all’alterazione delle caratteristiche meccaniche a causa del processo di saldatura.

Vantaggi derivanti dalla Simulazione di strutture FOPS / ROPS

Sfruttando le tecniche di simulazione numerica, gli ingegneri e i tecnici addetti ai lavori, saranno in grado già da subito di monitorare i risultati ottenuti, in maniera immediata alla fine di ogni fase del test sequenziale. Partendo da un modello numerico affidabile, in tempi rapidi, si è in grado di testare più soluzioni di progetto.

Sfruttando la parametrizzazione degli spessori, dei componenti del telaio o di altre grandezze  fisico-geometriche si possono ottimizzare le diverse configurazioni con differenti funzioni obiettivo. Infine grazie all’applicazione della simulazione si riduce il numero dei test sperimentali, e di conseguenza i minori costi di produzione agevolano e accelerano il time-to-market.

fisico-geometriche si possono ottimizzare le diverse configurazioni con differenti funzioni obiettivo. Infine grazie all’applicazione della simulazione si riduce il numero dei test sperimentali, e di conseguenza i minori costi di produzione agevolano e accelerano il time-to-market.

La simulazione numerica rappresenta, quindi, la tecnica all’avanguardia per garantire maggiore competitività alle aziende produttrici di veicoli cabinati e container; e allo stesso tempo per garantire la migliore sicurezza al cliente. Simulazione numerica, più maggiore competitività e miglior sicurezza portano a immediati guadagni e maggiore reputazione agli occhi del cliente.

TAGS:

#Simulazione strutturale