Pubblicato da Mariarita De Rinaldis,

Progettare sfruttando le nuove tecnologie per l'innovazione di prodotto e di processo

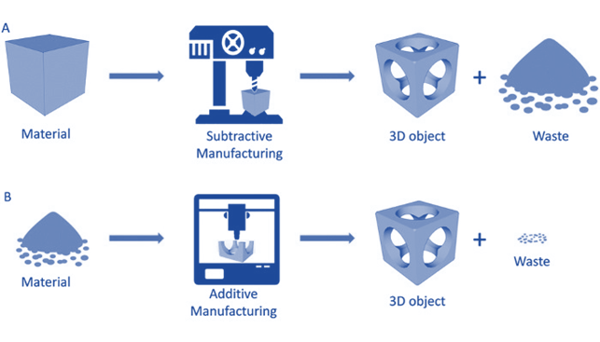

I metodi di progettazione, nel corso dei decenni, si sono evoluti e si sono arricchiti moltissimo ma sono sempre stati intimamente connessi ai metodi di produzione. Il tradizionale design realizzato secondo una sequenza di operazioni Booleane come quella di sottrazione può essere considerato uno specchio delle operazioni eseguite dagli strumenti impiegati nel processo produttivo.

Lavorare secondo un approccio tradizionale ha aspetti estremamente positivi, primo tra tutti è quello di poter far maturare una certa esperienza in grado di guidare tutta la fase di progettazione. D’altra parte però questo porta ad una serie di limitazioni sulle possibilità in termini di design di prodotto e sulle possibilità di ottimizzazione. Inoltre, l’esperienza maturata in fase di progettazione è strettamente legata alle persone che possono cambiare azienda/lavoro/ruolo impoverendo così un processo aziendale consolidato e le conoscenze del gruppo tecnico.

La necessità oggi è quella di gestire geometrie complesse, di adeguarsi ad un mercato che sempre più spesso si orienta verso una produzione customizzata e verso una riduzione degli sprechi affiancati da una imponente evoluzione tecnologica. Questo ha portato le aziende di produzione a riconsiderare l’intero processo di sviluppo prodotto, in modo anche drastico, arrivando a modificare totalmente la prospettiva e passando da un approccio sottrattivo ad uno additivo.

L’approccio Additive e il suo impatto sull’innovazione nella progettazione meccanica

Un importante svolta nel campo della produzione e della progettazione è costituita dall’Additive Manufacturing (AM), ma di che cosa stiamo parlando?

Le tecnologie coinvolte includono numerosi processi, dai più comuni come quello di estrusione di materiali polimerici (le classiche stampanti 3d low-cost) ai più ricercati che sfruttano la tecnologia laser o fasci di elettroni per solidificare polimeri liquidi o fondere strati di polvere metallica o polimerica.

La progettazione meccanica tradizionale però è povera di soluzioni efficaci per queste tecnologie, in quanto i normali workflow utilizzati sono più affini alle capacità di altri strumenti e approcci produttivi.

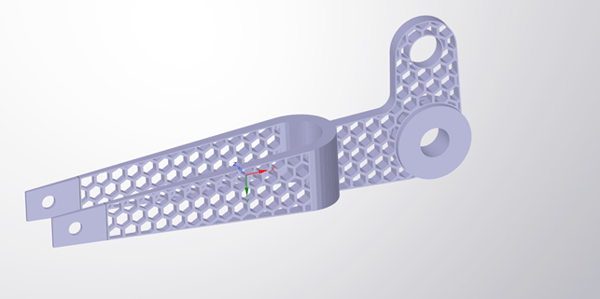

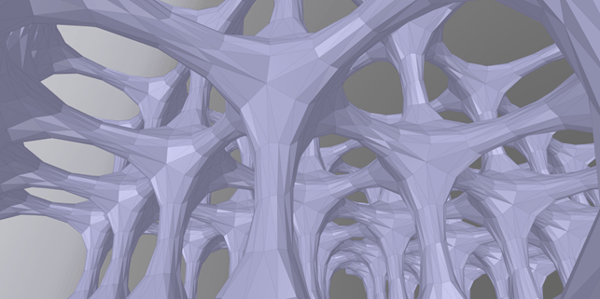

Per avere un approccio mirato al design per l’additive manufacturing è necessario che lo strumento di modellazione utilizzato consenta di creare geometrie svincolate dai processi tradizionali, cioè flessibili e che consentano di creare forme complesse e inusuali. Ancor meglio se il software di modellazione consente di creare strutture lattice, a nido d’ape e addirittura customizzate, molto affini a questi nuovi processi produttivi.

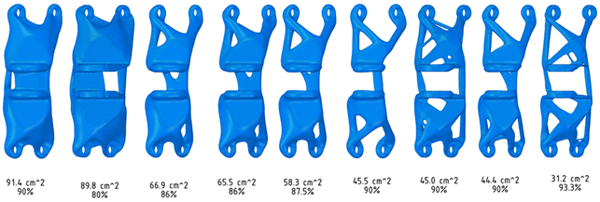

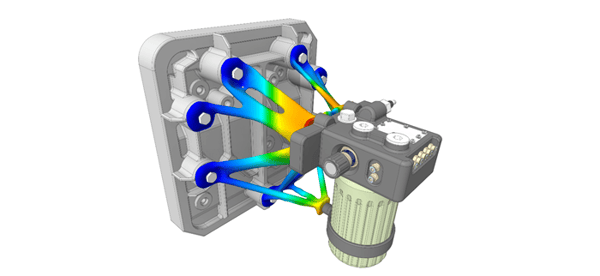

Strumento di grande impatto in questa innovativa modalità di progettazione è l’ottimizzazione topologica che talvolta sfocia anche nel generative design e consente di partire dalle forze in gioco a livello di funzionalità del prodotto per costruire la topologia migliore che alleggerisca il pezzo e ne sfrutti al massimo le potenzialità.

In questo caso si parte da una simulazione in tempo reale dove la risposta del prodotto ad uno o più sistemi di vincoli e carichi guida l’ottimizzazione della topologia.

Quali sono, invece, gli aspetti che occorre monitorare quando si parla di additive manufacturing? Anche in questo caso molto sta alla specifica tecnologia di riferimento, che si tratti di estrusione piuttosto che di power bed fusion o altre ancora , ci sono degli aspetti chiave comuni che si devono prendere in considerazione come ad esempio:

- Massimo e minimo spessore presente nella geometria

- Angolo di overhang

- Dimensione dei fori

- Presenza/assenza di vie d’uscite per i residui di lavorazione (qualora presenti)

E’ necessario fare molta attenzione al modellatore che viene scelto. Le migliori prestazioni vengono offerte dai modellatori diretti, che non appoggiandosi ad un albero delle features consento una maggiore flessibilità. In passato questo tipo di software sono stati utilizzati per applicazioni differenti (ad esempio nel gaming), per cui alcuni utenti meccanici li vedono come lontani dalle proprie aree di competenza. Tuttavia uscendo dalla propria comfort zone si ottiene un risultato molto più performante per le tecnologie additive dei loro complementari software feature based.

Perché scegliere questo approccio e i relativi strumenti di design?

I processi innovativi di questo tipo stanno prendendo sempre più piede nel panorama nazionale ed internazionale, sia per la realizzazione di piccole componenti, magari anche customizzate, che di geometrie complesse e di più ampie dimensioni. Ma è comprensibile chiedersi il perché di questa sua diffusione e perché si dovrebbe sostenere lo “sforzo” di innovare proprio in questa direzione.

Alcune motivazioni sono legate alla parte strettamente tecnica del processo produttivo, si pensi alla possibilità di:

- Realizzare parti che abbiano una forma già molto simile a quella finale, riducendo le lavorazioni successive o accorciando il processo produttivo a livello complessivo.

- Realizzare prodotti molto più leggeri per settori che fanno del peso uno degli obiettivi principali come ad esempio aerospace o biomedicale.

- Ridurre il quantitativo di materiale utilizzato abbassando i costi di produzione includendo materiali che prima venivano considerati di difficile lavorazione.

- Ridurre scarti e sfridi di lavorazione.

Altre si possono trovare a livello più generale e di più ampio respiro come la necessità di adeguarsi ad un mercato sempre più volto ad una customizzazione di massa, oppure la necessità di sfruttare i vantaggi di una progettazione e produzione più smart o più green. Prospettiva più che confermata anche dalle scelte di governo o che sostengono le industrie come il ben noto Piano Industria 4.0.

Adeguare i processi di progettazione aziendali a tecnologie innovative come quella additive manufaturing porta notevoli vantaggi alle aziende del settore e apre a tecniche prima impensabili.

Si può e si dovrebbe pensare all’Additive Manufacturing come ad un complementare ai processi tradizionali sottrattivi che quindi si integra perfettamente con essi poiché l’uno interviene dove non può l’altro. Diventa, tuttavia, indispensabile adeguare gli strumenti di progettazione al fine di sfruttare al meglio tutte le potenzialità e valutare adeguatamente l’uso di modellatori diretti e ibridi o le tecnologie di simulazione che consentano l’implementazione dell’ottimizzazione topologica o lattice.

Se ti interessa saperne di più sulla simulazione applicata ai processi di additive manufacturin visita la nostra pagina eventi per iscriverti ad uno dei nostri eventi gratuiti. Scoprirai cosa, queste nuove rivoluzionare tecnologie, possono fare in dettaglio per la vostra azienda e come fare per integrarle all’interno del vostro processo produttivo.

Se hai domande più specifiche richiedi una consulenza gratuita: uno dei nostri esperti risponderà a tutte le tue domande.

Mariarita De Rinaldis

Ingegnere Civile, laureata presso l’università del Salento, fa parte del team tecnico di ESSS Italia, dedicandosi principalmente all’ambito strutturale. Oltre all’utilizzo delle consolidate metodologie di analisi agli elementi finiti, l’utilizzo della simulazione real time arricchisce il suo percorso consentendo un approccio innovativo e multifisico alle diverse analisi.

TAGS:

#Simulazione