Pubblicato da Davide Daloisio,

Progettazione di Turbomacchine con la Simulazione Fluidodinamica

Le turbomacchine sono macchine rotative a fluido continuo, in cui lo scambio di energia meccanica si effettua per mezzo della rotazione di un albero su cui sono calettate delle giranti munite di pale, alloggiate in una cassa statorica, solitamente anch’essa munita di pale. Queste componenti meccaniche negli ultimi decenni hanno trasformato e migliorato la nostra vita, soprattutto in ambito industriale. In generale alle turbomacchine è affidato il compito di generare, consumare e trasformare energia. Ma cosa fanno per noi le turbomacchine?

Generano potenza che è sfruttata per la grande produzione di energia elettrica, per azionare altre macchine, per abilitare veicoli di trasporto. In questi contesti le turbomacchine più celebri sono le turbine a gas, a vapore, turbine che sfruttano la potenza eolica o di fluidi come l’acqua. I motori aeronautici sfruttano in maniera efficiente le turbomacchine per permettere il trasporto globalizzato di merci e passeggeri. I motori a razzo con combustibile liquido fanno parte delle più raffinate invenzioni ingegneristiche di questa famiglia di macchine. Da non trascurare anche gli espansori, quegli organi incaricati a produrre energia meccanica, generalmente utilizzati in impianti di medie-piccole dimensioni per le loro performance ottimali.

Nonostante questa loro principale funzione, in realtà le turbomacchine possono essere anche delle perfette energivore nel tempo, consumando potenza. Questo è vero soprattutto quando vengono inserite in particolari processi e sistemi industriali. In questi contesti lavorano turbomacchine come i compressori utili alla lavorazione di particolari miscele di fluidi o gas e al loro innalzamento di pressione. Oppure possiamo incontrare macchine operatrici come le pompe che sostanzialmente lavorano sulla pressione dei fluidi e riescono a spostare masse di liquidi. Negli stessi processi o sistemi industriali ci sono i ventilatori e le soffianti che operano sulle masse d’aria.

Ma le turbomacchine sono anche utilizzate per trasferire potenza, come fa un convertitore di coppia, un’evoluzione del giunto idraulico, utilizzato sia in ambito automotive per disaccoppiare il motore dal cambio, sia in ambito marine per unire la potenza di due o più motori in asse nei sistemi di propulsione marina.

Sfide Progettuali nella progettazione di Turbomacchine

Le principali tendenze che stanno influenzando lo sviluppo delle moderne turbomacchine sono dettate da fattori come l’aumento del costo del carburante e della sua volatilità; dalle norme sempre più rigorose sulle emissioni di inquinanti. Nel settore dell’oil & gas uno dei trend è poter operare anche con turbine dislocate in remoto. Inoltre nell’automotive crescono i motori sovralimentati per la loro versatilità e le potenze espresse. Inoltre, una delle prossime sfide in cui le turbomacchine si inseriranno è la costruzione di impianti a ciclo combinato più efficienti, in maniera da competere con gli impianti a carbone, visto il prezzo a buon mercato di quest’ultimo. Per far fronte a questi trend su cosa potranno agire gli ingegneri? Innanzitutto la prima sfida è aumentare le prestazioni, di conseguenza ridurre le emissioni in maniera da creare impianti in linea con le normative vigenti.

Per migliorare le performance una delle sfide è far lavorare le turbomacchine in contesti che richiedono temperature sempre più elevate, questo con lo scopo finale di poter estendere il loro range operativo e al tempo stesso se possibile ridurre le dimensioni d’ingombro. Ma per poter ottenere un vantaggio sui competitor e inseguire anche i nuovi trend green e di economia circolare, gli ingegneri saranno chiamati ad utilizzare e sperimentare nuovi materiali avanzati, cercando di privilegiare la riduzione dei costi aumentando il ciclo di vita delle prossime turbomacchine. Altre due sfide saranno rappresentate dalla riduzione dell’inquinamento acustico e dal giusto time to market.

Per migliorare le performance una delle sfide è far lavorare le turbomacchine in contesti che richiedono temperature sempre più elevate, questo con lo scopo finale di poter estendere il loro range operativo e al tempo stesso se possibile ridurre le dimensioni d’ingombro. Ma per poter ottenere un vantaggio sui competitor e inseguire anche i nuovi trend green e di economia circolare, gli ingegneri saranno chiamati ad utilizzare e sperimentare nuovi materiali avanzati, cercando di privilegiare la riduzione dei costi aumentando il ciclo di vita delle prossime turbomacchine. Altre due sfide saranno rappresentate dalla riduzione dell’inquinamento acustico e dal giusto time to market.

Simulazione CFD a supporto nella progettazione di Turbomacchine

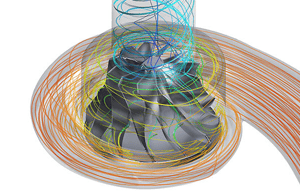

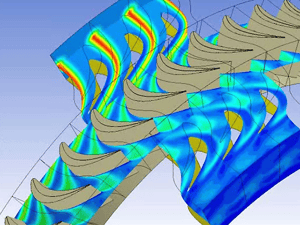

Uno degli strumenti decisivi con cui gli ingegneri possono progettare le prossime turbomacchine sono le soluzioni che la simulazione numerica offre nel campo della fluidodinamica computazionale (CFD). Esistono infatti software di simulazione per tutti i settori e i tipi di macchinari. Questi garantiscono un’elevata precisione, simulando tutte le fisiche avanzate, compreso i modelli numerici sviluppati appositamente per le applicazioni di turbomacchine. Alcuni esempi sono i modelli di turbolenza, o la possibilità di simulare l’interfaccia statore-rotore o la possibilità di condurre analisi transitorie sulla palettatura.

Esistono strumenti per creare mesh su misura, avendo a disposizione una soluzione completa a diversi ordini di dettaglio (1D, 2D, 3D). Le attuali soluzioni comprendono in unico ambiente la possibilità di integrare la progettazione, la fase di meshing, le analisi di tipo meccaniche coinvolgendo anche le altre fisiche con analisi multifisiche. Nello studio iniziale è possibile ottenere una soluzione bidimensionale del flusso. E gli strumenti a disposizione sono di facile utilizzo per permettere una rapida progettazione 3D di macchine rotanti e delle sue componenti.

Esistono strumenti per creare mesh su misura, avendo a disposizione una soluzione completa a diversi ordini di dettaglio (1D, 2D, 3D). Le attuali soluzioni comprendono in unico ambiente la possibilità di integrare la progettazione, la fase di meshing, le analisi di tipo meccaniche coinvolgendo anche le altre fisiche con analisi multifisiche. Nello studio iniziale è possibile ottenere una soluzione bidimensionale del flusso. E gli strumenti a disposizione sono di facile utilizzo per permettere una rapida progettazione 3D di macchine rotanti e delle sue componenti.

Vantaggi derivanti dalla CFD

Ma quali vantaggi derivano dall’adozione della CFD? Il software di simulazione consente ai produttori di ridurre il consumo di carburante e/o aumentare l'efficienza della macchina per soddisfare le richieste degli utenti finali; di tenere sotto controllo i costi operativi, riducendo l’esposizione alla volatilità dei prezzi del carburante. La simulazione fluidodinamica permette di ridurre le emissioni per conformarsi agli standard sempre più in evoluzione e più rigorosi; o di mantenere e/o migliorare la sicurezza, l'affidabilità, la durata. Tutto questo per soddisfare le aspettative dell’utente finale, cioè minori costi di manutenzione e la possibilità di avere un prodotto versatile che si adatti ai diversi scenari operativi.

I tecnici saranno in grado di ampliare la gamma operativa della macchina per soddisfare le crescenti richieste degli utenti finali e fornire una più ampia gamma di prodotti, senza fare una riprogettazione da zero e con il vantaggio di sfruttare i dati già ricavati. Tutto questo permette di ridurre il time-to-market per i nuovi prodotti e di effettuare delle personalizzazioni per soddisfare gli utenti finali e fare fronte alla crescente concorrenza. La simulazione fluidodinamica, inoltre, permette la selezioni di materiali più leggeri e ad alta temperatura per soddisfare gli obiettivi di riduzione del peso e ottenere maggiori efficienze termiche. Le tecniche numeriche permettono di valutare l'effetto di una modifica del progetto sui tassi di erosione da particelle solide al fine di prolungare la vita utile delle turbomacchine. Come conseguenza è possibile ridurre il numero di prototipi che devono essere costruiti e testati.

I tecnici saranno in grado di ampliare la gamma operativa della macchina per soddisfare le crescenti richieste degli utenti finali e fornire una più ampia gamma di prodotti, senza fare una riprogettazione da zero e con il vantaggio di sfruttare i dati già ricavati. Tutto questo permette di ridurre il time-to-market per i nuovi prodotti e di effettuare delle personalizzazioni per soddisfare gli utenti finali e fare fronte alla crescente concorrenza. La simulazione fluidodinamica, inoltre, permette la selezioni di materiali più leggeri e ad alta temperatura per soddisfare gli obiettivi di riduzione del peso e ottenere maggiori efficienze termiche. Le tecniche numeriche permettono di valutare l'effetto di una modifica del progetto sui tassi di erosione da particelle solide al fine di prolungare la vita utile delle turbomacchine. Come conseguenza è possibile ridurre il numero di prototipi che devono essere costruiti e testati.

In conclusione che tu stia sviluppando ventole, pompe, compressori o turbine, la simulazione ti consente di testare e migliorare rapidamente i progetti delle tue turbomacchine. La simulazione fornisce informazioni dettagliate sulle metriche chiave prima della produzione e dei test fisici. È un metodo affidabile per aumentare l'efficienza riducendo i costi di sviluppo e il time-to-market.

In conclusione che tu stia sviluppando ventole, pompe, compressori o turbine, la simulazione ti consente di testare e migliorare rapidamente i progetti delle tue turbomacchine. La simulazione fornisce informazioni dettagliate sulle metriche chiave prima della produzione e dei test fisici. È un metodo affidabile per aumentare l'efficienza riducendo i costi di sviluppo e il time-to-market.

Oggi i software di simulazione sono ampiamente diffusi in più settori e applicazioni. Questi strumenti di simulazione forniscono dati accurati e affidabili che riducono drasticamente i costi di produzione e i tempi di test. Inoltre, le soluzioni più avanzate sono realizzate tali da dare un'enfasi sui flussi di lavoro, rendendoli semplificati e intuitivi e offrendo agli ingegneri più tempo per concentrarsi sulle decisioni di progettazione critiche.