Pubblicato da Davide Daloisio, Alessandro Mellone, Maurizio Facchinetti,

Innova lo stampaggio a iniezione con la simulazione numerica

Generalmente nei processi produttivi esistono modus operandi consolidati sul know how aziendale e sull’esperienza storica appartenente al settore o agli esperti specialisti di quel determinato processo. Lo stampaggio ad iniezione, anche conosciuto con il nome inglese di injection moulding è un processo industriale nel quale un materiale plastico viene fuso e iniettato a pressioni molto elevate all’interno di uno stampo chiuso. Dopo la solidificazione del materiale plastico, lo stampo viene aperto per prelevare il prodotto finale. In questo articolo vedremo quali sono le principali sfide ingegneristiche, come la simulazione numerica può risolvere questi problemi e quali vantaggi si ottengono da un simile approccio.

Principali sfide ingegneristiche nello Stampaggio a iniezione

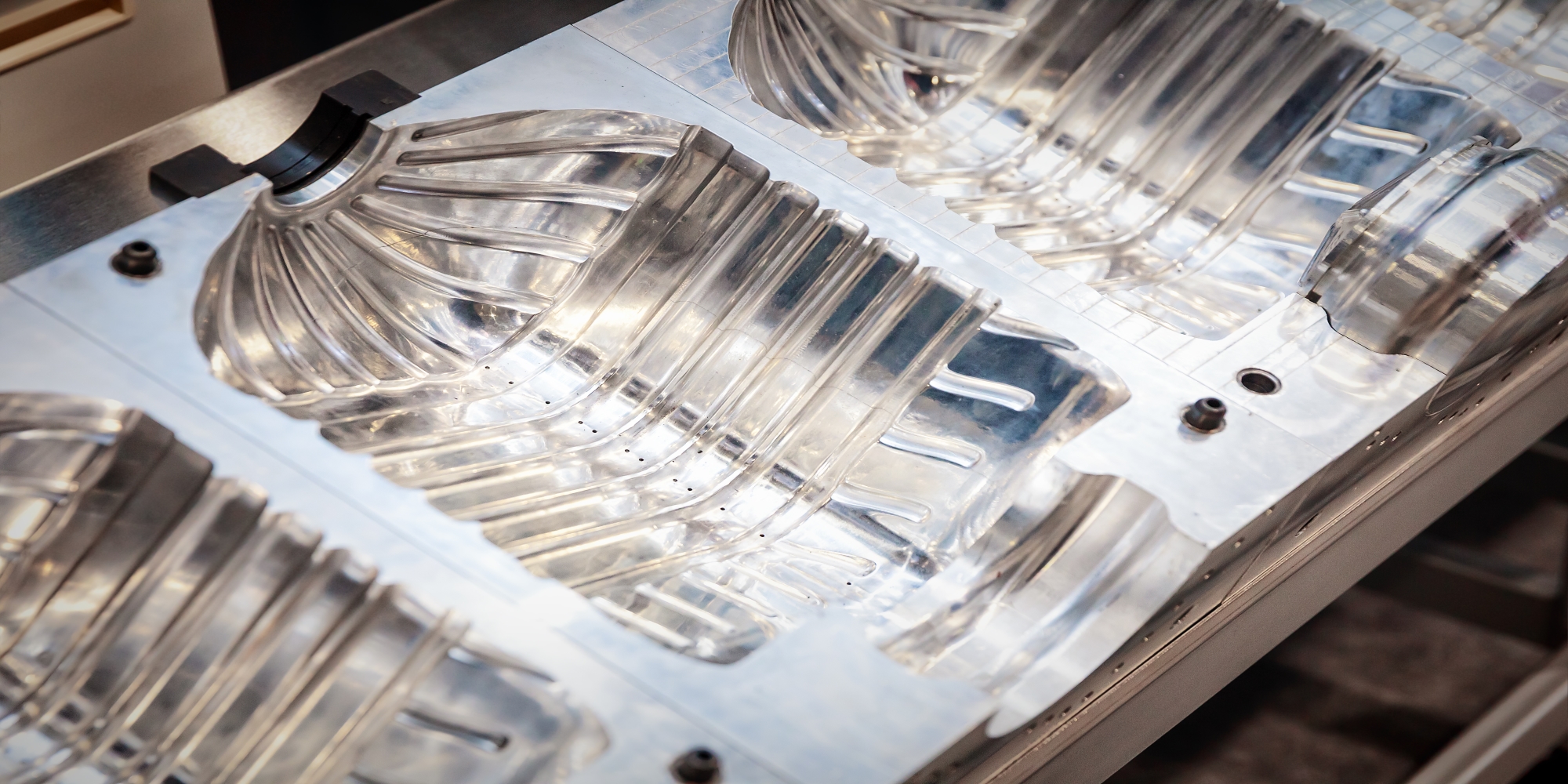

Il processo di stampaggio a iniezione serve a dare al polimero delle forme complesse, attraverso un processo di fusione, l'iniezione del materiale fuso in stampi e il successivo raffreddamento del polimero. Per eseguire queste operazioni servono delle presse e degli stampi complessi e costosi. Gli stampi in acciaio, in particolare, vengono realizzati appositamente per il singolo pezzo da stampare e possono avere costi elevati.

Tra i principali problemi che gli ingegneri e i tecnici devono affrontare per ogni operazione di stampaggio è la fattibilità. Ogni nuovo pezzo può presentare forme e materiali leggermente diversi. Di conseguenza c’è il bisogno di capire se i macchinari a disposizione riusciranno a stampare con determinate lunghezze di flusso e determinati spessori. Al contrario, ci sarà bisogno di predisporre di una nuova attrezzatura, con maggiore forza di chiusura, adeguata allo stampaggio dei nuovi pezzi. Nello stesso contesto è utile valutare se ci saranno o meno zone con mancati riempimenti.

Una volta superata la fase della valutazione della fattibilità si possono presentare problemi di stampaggio. Durante lo stampaggio possono verificarsi linee di giunzione, intrappolamenti d’aria, zone con materiale troppo freddo, eccessivi stress del materiale. Che possono generare nel pezzo stampato dei difetti sia strutturali (minore resistenza meccanica), sia estetici (bolle, striature e difetti di colorazione). Un’altra problematica è l’eccessivo ritiro e/o deformazione del pezzo finale all’estrazione (shrinkage e warpage). Tutte queste problematiche possono anche derivare da un raffreddamento improprio o non uniforme del pezzo.

Anche il pezzo stampato però potrebbe presentare delle sfide ingegneristiche in ambito strutturale. Infatti, molti componenti in polimero per uso ingegneristico svolgono anche delle funzioni strutturali. Per questi componenti è bene eseguire degli studi analitici che possano indicare se il pezzo è in grado di sopportare i carichi richiesti. Queste valutazioni sono complicate dal fatto che i polimeri possono avere comportamenti non lineari e anisotropi. Ciò si verifica in particolare per i polimeri caricati con fibre di vetro, che possono avere proprietà anisotrope variabili da punto a punto nel particolare stampato. Inoltre, negli ultimi tempi viene posta sempre più attenzione all’utilizzo di materiali provenienti da processi di riciclo con conseguente necessità di una corretta individuazione delle proprietà meccaniche e di processo degli stessi.

Ma le problematiche su un pezzo prodotto per stampaggio ad iniezione non finiscono con il processo stesso. Spesso le nuove tendenze spingono i progettisti a ricercare forme ed estetiche complesse. Nella progettazione di un prodotto, è necessario raggiungere un compromesso tra estetica e altri fattori, quali la robustezza, la resistenza, la funzionalità e il costo. Per gli elementi interni, l'aspetto estetico ha importanza minore rispetto ad altre caratteristiche più operative. Per gli elementi esterni, l'estetica può essere un fattore di primaria importanza. La prima azione per realizzare il proprio obiettivo estetico consiste nel determinare l'importanza relativa dell'aspetto esteriore rispetto ad altri fattori, quali ad esempio la robustezza, la funzionalità o il costo.

Di solito, un aspetto migliore comporta costi di stampo più elevati e, a volte, un maggior costo anche per il pezzo. Se l'aspetto estetico del prodotto finale è irrilevante, è inutile spendere di più. In secondo luogo, occorre comprendere il metodo di fabbricazione. In base al materiale usato per lo stampo (alluminio o acciaio) e alle tecniche di produzione dello stampo (fresatura, EDM, etc.) occorre accettare diversi compromessi. Il fornitore può aiutare a comprendere in che modo il metodo di fabbricazione incide sul progetto. Terzo, è necessario riconoscere che alcuni problemi estetici potrebbero non risultare evidenti fino a quando il pezzo non viene effettivamente stampato. Questo, fra l'altro, è uno dei motivi per cui si creano prototipi utilizzando veri e propri processi produttivi prima di avviare la produzione su ampia scala.

Qualora si decidesse di utilizzare l’acciaio come materiale per lo stampo, bisogna tenere conto anche delle seguenti problematiche: gli stampi per stampaggio a iniezione devono sopportare delle pressioni molto elevate e possono presentare problemi di eccessiva deformabilità, che possono portare ad uno stampaggio non corretto e alla formazione di bave sul particolare che, successivamente, devono essere rimosse manualmente (con tempi e costi elevati). Oltre a questo possono presentarsi problemi di resistenza meccanica dovuti ad eccessivi stress in alcune zone dello stampo.

Simulazione a supporto dell’Injection Moulding

Alcune di queste problematiche possono essere risolte tramite la realizzazione di costosi stampi pilota, modifiche degli stampi e numerose prove di stampaggio, se non in casi estremi con la riprogettazione dello stampo. Ma la tecnica moderna ci offre un’arma ancora più potente: la simulazione numerica. In questo paragrafo vedremo come la simulazione può supportare efficacemente nei processi di stampaggio a iniezione. Nell’ottica di una simulazione di processo programmi di calcolo specializzati possono simulare l’intero processo di stampaggio, dalla fase iniziale di riempimento, alla valutazione delle deformazioni, fino all’estrazione.

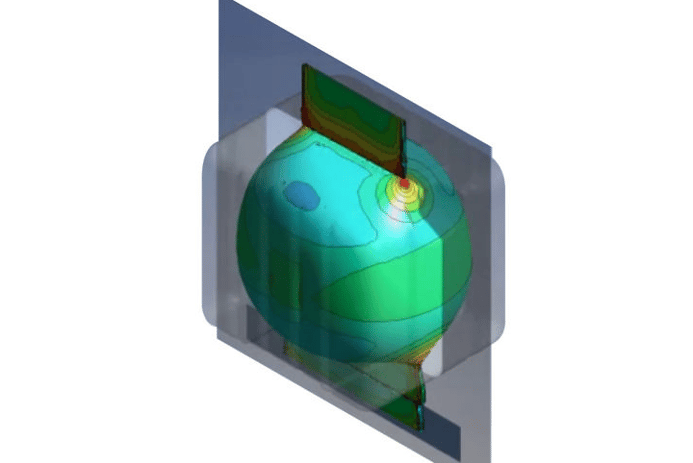

Queste simulazioni possono dare, nelle primissime fasi della progettazione, delle indicazioni molto utili per evitare successivi problemi di stampaggio o costose modifiche agli stampi e numerose prove di stampaggio. Grazie alle tecniche numeriche si può evitare in molti casi di costruire degli stampi di prova. Questo è possibile perché la simulazione può individuare in anticipo possibili mancati riempimenti dello stampo, individuare numero e posizioni più adatte dei punti di iniezione, limitare al minimo gli altri problemi estetici e strutturali (ad esempio derivanti da linee di giunzione o intrappolamenti d’aria). È possibile inoltre individuare le condizioni di processo ottimali per ridurre al minimo le deformazioni post-stampaggio, e progettare al meglio i canali di raffreddamento dello stampo. La simulazione numerica, oltre a dare una visione di processo, permette di focalizzarsi sul pezzo stampato per mezzo di analisi strutturali.

Polimeri stampati ad iniezione con funzione strutturale sono ormai utilizzati nei più svariati settori industriali, dal settore automobilistico a quello degli elettrodomestici o del packaging. Le analisi strutturali richieste possono dunque essere molteplici, dalla semplice analisi statica alle analisi di dinamica veloce (urto). Le simulazioni FEM sono in grado di soddisfare le varie esigenze e di consentire un dimensionamento corretto del pezzo prima di arrivare alla fase di produzione. Per i polimeri caricati con fibra di vetro, inoltre, i programmi FEM più avanzati sono in grado di leggere i risultati delle analisi di processo (ad esempio, l’orientamento delle fibre di vetro variabile da punto a punto) e di utilizzarli per determinare le proprietà anisotrope dei materiali. Questa operazione consente di eseguire delle analisi più precise sul comportamento del materiale e del particolare stampato.

Lo studio sperimentale delle caratteristiche meccaniche dei materiali (siano essi materiali derivanti da processi produttivi standard sia da processi di riciclaggio) inoltre può essere supportato dalla simulazione mediante l’analisi FEM multiscala, che note le caratteristiche microscopiche della microstruttura consente di calcolare il comportamento omogeneo equivalente, estrapolando quindi tutte le informazioni sul comportamento del materiale da utilizzare sia nei calcoli preliminari sia nelle simulazioni FEM. L’approccio multiscala consente quindi di ridurre i tempi di testing e di simulazione, ottenendo al tempo stesso le caratteristiche del materiale. L’utilizzo di simulazioni FEM accoppiate a strumenti di analisi Multi-disciplinary Design Optimization (MDO) consente di approcciare la progettazione dei componenti in modo nuovo andando a ricercare la soluzione migliore in termini di performance specifiche o globali, attuando la minimizzazione dei costi e dei tempi di progettazione e produzione.

Lo studio sperimentale delle caratteristiche meccaniche dei materiali (siano essi materiali derivanti da processi produttivi standard sia da processi di riciclaggio) inoltre può essere supportato dalla simulazione mediante l’analisi FEM multiscala, che note le caratteristiche microscopiche della microstruttura consente di calcolare il comportamento omogeneo equivalente, estrapolando quindi tutte le informazioni sul comportamento del materiale da utilizzare sia nei calcoli preliminari sia nelle simulazioni FEM. L’approccio multiscala consente quindi di ridurre i tempi di testing e di simulazione, ottenendo al tempo stesso le caratteristiche del materiale. L’utilizzo di simulazioni FEM accoppiate a strumenti di analisi Multi-disciplinary Design Optimization (MDO) consente di approcciare la progettazione dei componenti in modo nuovo andando a ricercare la soluzione migliore in termini di performance specifiche o globali, attuando la minimizzazione dei costi e dei tempi di progettazione e produzione.

Anche negli stampi in acciaio le analisi FEM possono essere eseguite separatamente sui due semistampi (matrice e punzone) che vengono poi chiusi per poter eseguire lo stampaggio, oppure sull’intero stampo chiuso e sottoposto alla pressione di stampaggio e alla forza di chiusura della pressa. Le analisi su matrice e punzone separati servono a determinare eventuali punti di eccessiva deformabilità o di eccessivo stress dei semi-stampi. Analisi sull’intero stampo servono a valutare in modo più preciso il comportamento globale e a determinare eventuali gap eccessivi che si formano tra matrice e punzone. Queste analisi sono sicuramente più precise.

Vantaggi nella simulazione del processo di stampaggio a iniezione.

Ma quali vantaggi derivano dall’adozione di un simile approccio? Grazie alla simulazione numerica sarà possibile già in fase di progettazione stabilire la fattibilità del pezzo. Si riducono al minimo i problemi di stampaggio. Si evitano costruzioni di stampi pilota, costose modifiche agli stampi e numerose prove di stampaggio, che vengono invece sostituite da quelle realizzate al computer in modo virtuale, ma molto più veloci e meno costose. Le analisi strutturali (accoppiate all’analisi MDO) permettono di dimensionare correttamente i particolari in polimero in fase di progettazione, ottimizzando sia le prestazioni sia tempi e costi. C’è una riduzione dei test sperimentali per la caratterizzazione dei materiali, e conseguentemente dei costi e dei tempi. Tutto questo porta ad un dimensionamento corretto degli stampi ed evita bave che dovrebbero essere poi rimosse dagli operatori. Applicare la simulazione numerica significa anche ridurre complessivamente il costo dei pezzi e un minore time-to-market.

TAGS:

#Simulazione strutturale