Pubblicato da Davide Daloisio,

Aumenta la performance aerodinamica per prodotti vincenti

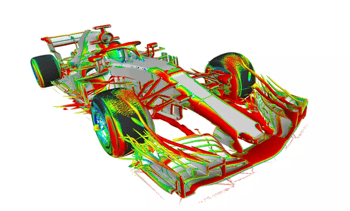

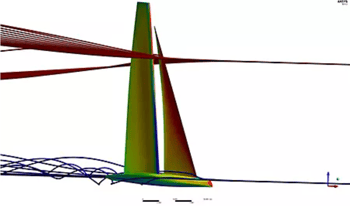

Veder sfrecciare una Formula 1, una barca a vela sul pelo dell’acqua con i nuovissimi foil o ammirare il decollo di un aereo, sono attimi che spesso ci lasciano senza parole. Queste tre meraviglie sono possibili grazie agli sviluppi ottenuti nel tempo dall’aerodinamica.L’aerodinamica è la branca della fluidodinamica computazionale che studia la dinamica dei gas, in particolare dell'aria, e la loro interazione con corpi solidi. Gli ingegneri automobilistici conoscono le sfide dell'ottimizzazione della forma aerodinamica. E chi è appassionato di motorsport ha potuto assistere ai nuovi sviluppi sul tema nel campionato di Formula 1. Alcune parti del design della carrozzeria dell'auto sono notoriamente difficili da ottimizzare aerodinamicamente, come uno specchietto laterale, o altre componenti, perché hanno forme complesse che devono racchiudere componenti meccanici di dimensioni fisse.

Per mantenere un vantaggio competitivo e per soddisfare le richieste del mercato, gli ingegneri hanno bisogno di strumenti in grado di automatizzare e semplificare l'ottimizzazione della forma dei design delle carrozzerie. In questo articolo risponderemo alle seguenti domande: quali sono le sfide ingegneristiche? Come la simulazione fluidodinamica può essere la soluzione? E quali vantaggi si conseguono da questo approccio?

Le sfide progettuali nell’Aerodinamica

L'industria automobilistica si sta spingendo sempre più al limite per raggiungere una crescente accuratezza nella simulazione dell’aerodinamica esterna, e allo stesso tempo per raggiungere gli obiettivi di robustezza previsti. Questa è una delle principali sfide ingegneristiche. Oggi gli ingegneri sono chiamati a prevedere il comportamento del veicolo, riuscendo a capire come agiscono forze e momenti aerodinamici con l’obiettivo di ridurre l’entità delle stesse.

La storia ci insegna che il miglioramento aerodinamico ha portato a straordinari risultati in termini di consumi, velocità e anche estetica. Non a caso, una delle sfide ingegneristiche da sempre attiva è ridurre al minimo la resistenza del veicolo (drag) per migliorare il risparmio di carburante. Questo tema è sempre più importante, soprattutto per soddisfare le esigenti normative messe in campo per il contrasto dell’inquinamento.

I tecnici però sono anche chiamati a soddisfare parametri legati alla maneggevolezza e la stabilità del veicolo, riuscendo a capire l’entità di forze laterali e portanza. O ancora capire come evitare fenomeni di sventolio (Flutter) e avere contezza dei carichi massimi. C’è bisogno di capire gli effetti di compressibilità. Inoltre, la previsione del flusso vicino alla parete/zona di separazione/scia è fondamentale per una maggiore accuratezza della soluzione. Gli ingegneri devono riuscire ad evitare flussi altamente turbolenti, che per natura sono instabili. Infine un’altra sfida è rappresentata dal saper bilanciare snellezza della carrozzeria e separazione dei flussi aerodinamici.

La simulazione CFD: un aiuto nello sviluppo aerodinamico

Tutte queste sfide però possono essere affrontate. In particolare la simulazione numerica ha un’arma molto potente: la fluidodinamica computazionale (CFD). I solutori CFD (dall’inglese Computational Fluid Dynamics) forniscono approcci robusti ed efficienti per la modellazione di flussi comprimibili attraverso l’intero spettro di flusso comprimibile da problemi di rientro subsonici a ipersonici.

Le tecniche numeriche permettono di simulare modelli di flusso laminare e turbolento altamente accurati convalidati rispetto agli standard del settore; di adoperare risolutori con flussi comprimibili a bassa e alta velocità, basati su parametri tipo pressione e densità, come i solutori RANS con modelli di densità di gas ideali. L'analisi CFD permette di fare una previsione accurata del flusso di calore. Inoltre i moderni software di simulazione fluidodinamica permettono di calcolare l’interazione fluido-struttura, attraverso analisi FSI, per fenomeni di aeroelasticità e i calcoli termici 1-way e 2-way, con la possibilità di scambiare dati su trasferimento di pressioni e forze viscose, ottenendo così una facile mappatura grafica dei valori chiave. Quindi considerare la CFD nel proprio progetto, garantisce un flusso di lavoro basato su attività di simulazione altamente efficienti, dalla geometria alla post-elaborazione.

I vantaggi aerodinamici con la fluidodinamica computazionale

I solutori CFD in generale portano innumerevoli vantaggi se applicati nello sviluppo e miglioramento del prodotto. Le principali aree in cui si ottengono i maggiori vantaggi sono: l’aerodinamica generale del veicolo, la distribuzione del flusso anteriore e del sottoscocca. Nella gestione del flusso dell'acqua piovana e dello sporco; l’acustica, soprattutto in termini di comfort dell’abitacolo. Tutto questo è possibile mantenendo bassi i costi, infatti le simulazioni di fluidodinamica computazionale sono relativamente poco costose rispetto ai test fisici. Ai bassi costi però si associa un altro vantaggio che è altrettanto determinante: la velocità. Le simulazioni CFD possono essere eseguite in un breve periodo di tempo; una soluzione rapida significa che i dati possono essere gestiti nelle prime fasi del processo di progettazione con l’obiettivo di massimizzare la velocità del processo.

Tra i maggiori vantaggi però c’è la capacità di simulare condizioni reali attraverso le metodiche numeriche. Molti processi di flusso e trasferimento di calore non possono essere facilmente testati (ad es. flusso ipersonico a Mach 20). La CFD, invece, offre la possibilità di simulare teoricamente qualsiasi condizione fisica. Inoltre, grazie ai software, gli ingegneri hanno la capacità di simulare condizioni ideali. La CFD, infatti, consente un grande controllo dei parametri sul processo fisico e offre la possibilità di isolare fenomeni specifici per uno studio più approfondito.

Ma la grande differenza esistente tra test fisici e test numerici, è che quest’ultimi riescono ad estrarre informazioni complete sulle fenomenologie coinvolte. I test fisici consentono di estrarre i dati solo in un numero limitato di configurazioni del sistema (ad es. pressione e sonde di temperatura, flussimetri, anemometri laser LDV, ecc.).

La simulazione CFD consente all'analista di esaminare un gran numero di configurazioni nella regione di interesse e fornisce un set completo dei parametri di flusso da esaminare. Tutti questi vantaggi hanno reso gli strumenti di simulazione numerica quasi imprescindibili in tutti i progetti e in quei contesti industriali e sportivi in cui le performance sono legate all’Aerodinamica del prodotto.