Pubblicato da Davide Daloisio,

Sviluppa i migliori ugelli modellando gli Spray

Gli utilizzi dell'atomizzazione di liquidi, nel gergo comune “spray”, sono innumerevoli: combustione, scienze dei materiali, agricoltura, medicina, trattamenti termici, lavorazioni meccaniche, ecc. Per questa ragione la richiesta di comprensione e miglioramento delle prestazioni degli ugelli è notevole. La simulazione di tale fenomeno richiede un approccio multifase con la presenza di una fase continua (gas) ed una dispersa (gocce liquide). La conoscenza delle caratteristiche della fase dispersa non sempre risulta disponibile al progettista che può tuttavia beneficiare dell’ausilio di algoritmi implementati negli strumenti software di simulazione per caratterizzarne le proprietà (diametri, velocità).

La successiva interazione con la fase continua può tener conto di un ambiente inerte, di fenomeni di evaporazione e creazione di film liquido in parete. Soprattutto per quest’ultimo, caratterizzato da una dinamica assai differente dallo spray che lo ha generato, la sua comprensione diventa necessaria per una corretta valutazione dell’interazione tra spray e parete (deposito, ulteriore break-up di film, scambio termico). In questo articolo saranno illustrati i benefici indotti dall’impiego della simulazione fluidodinamica: dall’impostazione del modello all’analisi dei risultati.

Le sfide ingegneristiche nella progettazione di ugelli

La modellazione spray è complessa. Richiede scelte adeguate di modelli fisici, strategia di meshing e metodi numerici per i modelli di atomizzazione primaria. Esistono diversi strumenti di analisi CFD per facilitare la modellazione dello spray. La scelta dello strumento dipende dalla fedeltà desiderata dalla simulazione.

Si afferma spesso che il motivo principale per la rottura del liquido in goccioline è il vantaggio ottenuto, per vari processi, dato dal conseguente aumento della superficie del liquido. Questo è certamente il caso di molti processi, in particolare quelli in cui è necessaria una rapida vaporizzazione del liquido. Ad esempio nella combustione di combustibili liquidi l'utilizzo di spray è spesso l'unica vera scelta disponibile. Tuttavia, in altre applicazioni questo aumento della superficie può essere uno dei numerosi vantaggi o un risultato accidentale e irrilevante del processo principale.

Ad esempio, nella verniciatura a spruzzo la formazione di un rivestimento superficiale uniforme sfrutta la dispersione delle goccioline in uno schema spaziale quasi omogeneo, reso possibile con diversi tipi di ugelli. Con scelte adeguate di dimensioni delle gocce e quantità di moto, i rivestimenti dello spessore richiesto, sono ottenuti con schizzi e irregolarità minimi. In molte applicazioni industriali al di fuori della combustione, la scelta dell'irrorazione, a differenza di altri processi, non è sempre ovvia e richiede un attento bilanciamento dei pro e contro.

Tra le altre sfide ingegneristiche c’è da considerare la caratterizzazione dello spray essenziale nello sviluppo del processo. La distribuzione delle dimensioni delle goccioline è un fattore da cui i tecnici non possono prescindere. Di conseguenza anche i modelli di spruzzatura, la selezione dell'ugello e la spaziatura degli ugelli in configurazioni multiple sono tutte sfide di cui gli ingegneri devono tenere conto. A queste si aggiungono la formulazione del liquido da atomizzare, questo infatti sarà caratterizzato da una sua viscosità e una sua tensione superficiale. Questo andrà ad influire anche sul rapporto aria/spray.

Ottimizza gli ugelli con la simulazione CFD

I software di fluidodinamica computazionale offrono molteplici metodi di soluzione agli spray a seconda dell'applicazione e della messa a fuoco. Grazie a questi infatti è possibile il monitoraggio delle goccioline (droplet), la risoluzione di un modello delle goccioline, e si può prevedere la rottura e la coalescenza delle goccioline.

I software di fluidodinamica computazionale offrono molteplici metodi di soluzione agli spray a seconda dell'applicazione e della messa a fuoco. Grazie a questi infatti è possibile il monitoraggio delle goccioline (droplet), la risoluzione di un modello delle goccioline, e si può prevedere la rottura e la coalescenza delle goccioline.

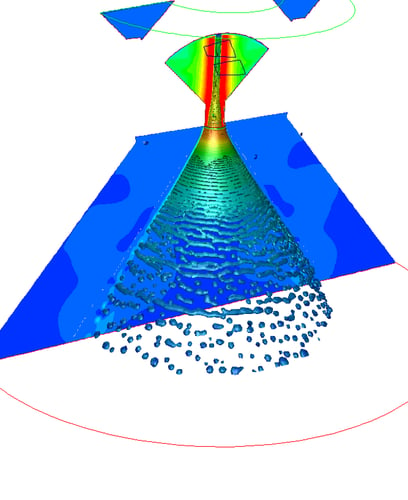

Il modello VOF (Volume of Fluid) viene utilizzato per modellare due o più fluidi immiscibili con un'interfaccia chiaramente definita. Il VOF non è appropriato se la lunghezza dell'interfaccia è piccola rispetto a una griglia computazionale.

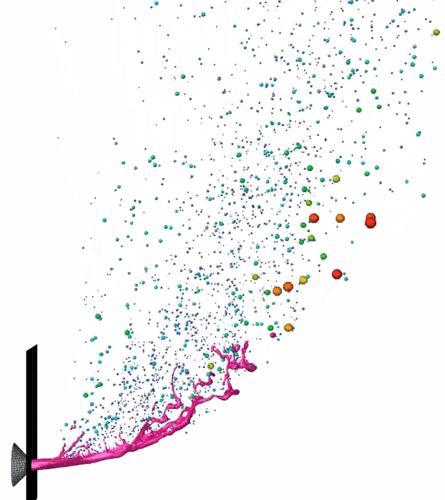

L’approccio Lagrange DPM (Discrete Phase Mode) per goccioline liquide permette di simulare una seconda fase discreta in un sistema di riferimento lagrangiano. Questa seconda fase è costituita da particelle sferiche disperse nella fase continua. Nel frattempo il software calcola le traiettorie di queste entità di fase discrete, nonché il trasferimento di calore e massa da esse. Può essere attivato l'accoppiamento tra le fasi discrete e continue. La transizione da VOF a DPM può combinare i due metodi precedenti per catturare ogni fase della formazione degli spray.

Vantaggi derivanti dalla fluidodinamica computazionale nell’atomizzazione dei liquidi

Tra i principali vantaggi dati dalla CFD (Computational Fluid Dynamics) c’è la modellazione numerica fisica complessa di vari fenomeni come la combustione, la turbolenza e la dispersione e il tracciamento delle particelle di fase. Si riesce ad ottenere la distribuzione delle dimensioni delle goccioline. è possibile analizzare le modifiche alla configurazione tramite test virtuale. Inoltre è possibile andare ad investigare sulla posizione dell'ugello, la portata e la direzione del flusso d'aria.

Tra i principali vantaggi dati dalla CFD (Computational Fluid Dynamics) c’è la modellazione numerica fisica complessa di vari fenomeni come la combustione, la turbolenza e la dispersione e il tracciamento delle particelle di fase. Si riesce ad ottenere la distribuzione delle dimensioni delle goccioline. è possibile analizzare le modifiche alla configurazione tramite test virtuale. Inoltre è possibile andare ad investigare sulla posizione dell'ugello, la portata e la direzione del flusso d'aria.

I modelli CFD possono essere utilizzati con successo per modellare gli spray. Lo strumento di transizione VOF-DPM combinato con l'adattamento dinamico della mesh consente di eseguire un’analisi numerica dettagliata del comportamento dello spray. La simulazione della zona di atomizzazione permette di studiare diversi scenari direttamente in CFD. Infine l’applicazione del modello ibrido VOF-DPM su relevant jet per il settore, in crossflow e diesel spray mostra risultati molto affidabili.

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.