Pubblicato da Matteo Angelino,

Metodi e strategie per lo sviluppo delle turbomacchine migliori

La progettazione delle turbomacchine sta subendo una rivoluzione grazie all'aumento della potenza di calcolo e allo sviluppo di nuovi materiali e nuove tecniche di produzione. Il processo di progettazione viene sempre più ottimizzato e automatizzato con simulazioni numeriche e le piccole e medie imprese e start-up sono ora in grado di sviluppare nuove pompe, ventilatori, compressori o turbine in modo rapido ed efficiente.

I software di simulazione possono ora fornire dati accurati e affidabili per ridurre significativamente i tempi di test e i costi di produzione. I flussi di lavoro semplificati e di facile utilizzo degli strumenti di simulazione leader a livello mondiale offrono agli ingegneri più tempo per concentrarsi sulle decisioni di progettazione importanti, mentre metodi di meshatura all'avanguardia possono ora generare automaticamente una mesh strutturata o ibrida di alta qualità per un'ampia gamma di turbomacchine.

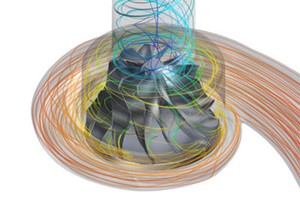

CFD per la progettazione aerodinamica

Nella progettazione delle turbomacchine viene utilizzata una gamma di modelli di varia accuratezza in diverse fasi di design e per diversi componenti. La progettazione aerodinamica inizia spesso con uno studio preliminare in 1D, per poi passare ad analisi meridionali e a singola pala in 2D e infine a un modello di fluidodinamica computazionale (CFD) in 3D, così comprendo un'ampia gamma di scale spaziali e temporali. Nonostante il continuo aumento della potenza di calcolo, anche i modelli CFD sono cresciuti in complessità, essendo i progettisti sempre più ambiziosi nella costruzione dei modelli. La Large Eddy Simulation (LES) e altre tecniche ad alta fedeltà sono già utilizzate con successo per modellare una serie di flussi di turbomacchine per i quali la modellazione (U)RANS tradizionale non è sufficiente a descrivere accuratamente la fisica del flusso. Questo, tuttavia, comporta un costo computazionale molto più elevato.

quali la modellazione (U)RANS tradizionale non è sufficiente a descrivere accuratamente la fisica del flusso. Questo, tuttavia, comporta un costo computazionale molto più elevato.

È quindi necessario un drastico miglioramento delle prestazioni di simulazione e un elemento chiave è la recente adozione da parte dell'industria dell'accelerazione GPU per la CFD, che può aumentare la velocità delle simulazioni fino a un ordine di grandezza, mantenendo la stessa accuratezza dei risultati.

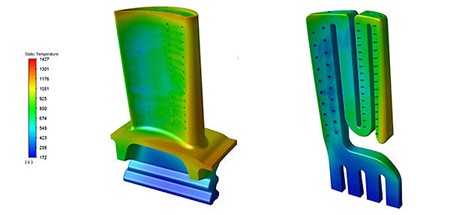

Soluzioni multifisiche complete

Estendere la modellazione all'intera macchina significa includere, oltre alle soluzioni puramente aerodinamiche, anche simulazioni termomeccaniche, strutturali e, in generale, multifisiche. È importante garantire un accoppiamento accurato ed efficace tra i diversi solutori durante la simulazione e l'analisi di queste applicazioni multifisiche. Il flutter delle pale, la risposta forzata e la vibroacustica possono essere calcolati simulando insieme fluido e struttura tramite la CFD e l'analisi agli elementi finiti (FEA) in un quadro accoppiato. Le simulazioni del trasferimento di calore coniugato (CHT) possono valutare l'integrità dei materiali e la durata dei componenti in applicazioni ad alta temperatura come le turbine a gas, con tecniche di modellazione del raffreddamento delle pale che stanno diventando di routine. Fisiche complesse come la cavitazione nelle pompe, la formazione di ghiaccio su ventola o compressore, l'interazione tra combustore e turbina e l'acustica del rumore delle ventole possono essere calcolate con precisione con le moderne soluzioni multifisiche.

Simulazione del trasferimento di calore coniugato del raffreddamento a film di una pala di turbina (fonte: ANSYS)

Concetti di ottimizzazione indirizzati alla prossima generazione di turbomacchine

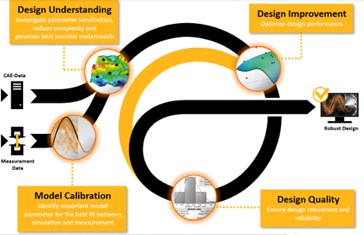

Tutte queste opzioni di simulazione consentono un time to market sempre più rapido, permettendo ai fornitori di tecnologia di spingere i componenti verso nuovi limiti operativi, di testare e regolare le gamme operative e di aumentare l'efficienza. Qualsiasi processo di sviluppo automatizzato di turbomacchine che preveda la simulazione, l'esplorazione e l'ottimizzazione si basa già in larga misura sulla progettazione parametrica dei componenti. Ma ora gli ingegneri hanno iniziato a prendere in considerazione anche i fattori di produzione e di costo del ciclo di vita, oltre a utilizzare i digital twin e il data mining durante il servizio per far funzionare le turbomacchine in modo più efficace e informare i futuri design.

Concetto di ottimizzazione del design (fonte: ANSYS)

Concetto di ottimizzazione del design (fonte: ANSYS)

Inoltre, i progettisti si trovano ora in un terreno inesplorato, poiché le turbomacchine devono adattarsi drasticamente per raggiungere nuovi obiettivi. Gli ingegneri di oggi possono prendere in considerazione geometrie prima impensabili grazie ai recenti sviluppi nella produzione additiva e sottrattiva, e la tecnologia AI generativa è pronta a raccogliere la sfida di fornire design radicalmente nuovi.

Questi sviluppi hanno il potenziale per aumentare drasticamente le prestazioni e ridurre i costi, e per creare una vera e propria svolta nel design della prossima generazione di turbomacchine.

Questi sviluppi hanno il potenziale per aumentare drasticamente le prestazioni e ridurre i costi, e per creare una vera e propria svolta nel design della prossima generazione di turbomacchine.

Matteo Angelino

Dottore di Ricerca in Ingegneria Energetica, specializzato nel campo della fluidodinamica computazionale (CFD) con anni di esperienza a livello accademico e industriale su tematiche quali turbomacchine, aeroacustica e scambio termico, e su applicazioni dei settori aeronautico, energetico ed dell’elettronica.